Isıtma sistemi olmadan ne mümkün? Farklı tipteki ısıtma boruları için teknik, hesaplama ve montaj talimatları

Isıtma amaçlı kullanılırlar farklı tipler borular.

Malzeme, tip ve akış alanı seçilir ısıtma sisteminin çalışma koşullarına bağlı olarak: soğutma suyu sıcaklığı, çalışma basıncı, montaj yöntemi.

İçerik

Metal sistemlerin montajı

Metal borulardan yapılmış bir ısıtma sistemi kurmadan önce proje geliştiriliyor (çizim) aşağıdakileri belirtir:

- iş parçalarının uzunluğu ve kesiti;

- bağlantı parçalarının yeri, kapatma ve kontrol vanaları, ısıtma cihazları;

- iş parçalarına kesilen dişlerin uzunlukları ve boyutları;

- kaynak bağlantıları;

- köşe elemanlarının uygulanmasına yönelik yarıçaplar;

- boruları sabitlemek için braketlerin yerleri.

Sistemin nihai montajından önce tezgahta hazırlık çalışmaları yapılır:

- boşlukları boyuta göre kesin;

- bir ipliği kesmek;

- bireysel bölümleri dişler üzerinde birleştirmek;

- boru bükücü kullanarak köşe elemanlarını bükmek;

- boruları döner bir bağlantıya kaynaklamak.

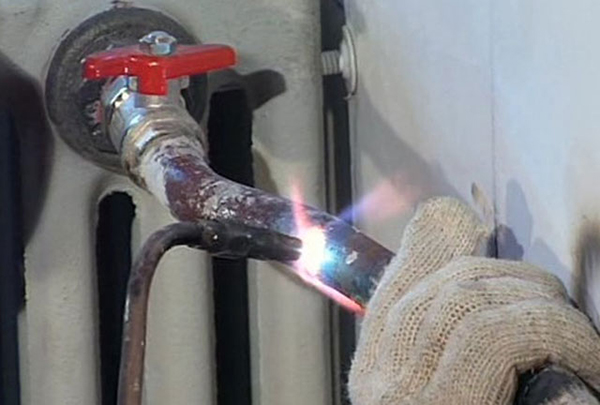

Gaz kaynakçılığı

Kaynak oluşturuluyor erimiş metalden yanan bir gaz meşalesinde (asetilen ve oksijen karışımı).

Artıları gaz kaynağı:

- kaynak hatalarının kolayca düzeltilmesi;

- ulaşılması zor alanlar kolaylıkla kaynaklanabilir;

- elektrik gerektirmez;

- pas ve boya üzerine yapılabilir.

Fotoğraf 1. Gaz kaynağı kullanılarak metal ısıtma borularının montajı, ulaşılması zor alanlarda bile kolaylıkla gerçekleştirilebilir.

Eksileri gaz kaynağı:

- ekipmanın hantallığı ve patlayıcılığı;

- 50 mm'den büyük çaplar için kullanılmaz;

- Yandığında kaynak kırılgan hale gelir.

Lehim

Lehim, bakır boruları bağlantı parçalarına lehimlemek için kullanılır. Yumuşak lehim çoğunlukla kullanılır. Rothenberger lehim teli No. 3. Erime noktası vardır 230–250 ºC, propan meşalesi ile yapılabilir. Akı, bakırdan oksitleri uzaklaştırmak ve lehim akışını iyileştirmek için kullanılır.

Referans! Lehimli bağlantılar yüksek mukavemet ve sıkılığa sahiptir. Lehimin bakır parçalar arasındaki boşluğa nüfuz etmesi Kılcal etki nedeniyle.

Lehimleme teknolojisi:

- İş parçasını eşit şekilde kesin Çapakları temizlemek için özel bir bıçak kullanın.

- Zımpara kağıdıyla temizleyin dışta metalik bir parlaklık oluşana kadar (bağlantı parçasının giriş kısmına kadar) ve fırça ile de iç taraftaki bağlantı parçasını temizleyin.

- Akı macununu uygulayın (3 rakamıyla işaretlenmiştir) iş parçasının dış yüzeyinde ve bağlantı parçasının iç kısmında.

- 3 mm çapında bir lehim çubuğunu bükün iş parçasının dış çapına eşit bir uzunluk için (bir bağlantı için lehim tüketimi).

- Parçaları bağlayın.

- Eklem bölgesini propan veya asetilen meşalesi ile ısıtın lehimin erime sıcaklığına kadar.

- Lehimleme noktasına lehimi sokun. Çubuğun işaretlenen uzunluğa kadar erimesi ve kılcal etki ile parçalar arasındaki boşluğa çekilmesi gerekir.

- Lehimleme alanı soğuduktan sonra, tavsiye edilir akı kalıntılarını bir bezle temizleyin, su veya etil alkole batırılmış.

- Tüm boru hattı lehimlendikten sonra, İçerisindeki kalan akıyı gidermek için birkaç saat suya koyun, sonra suyunu süzün.

Çelik borulardan ısıtmayı kendi ellerinizle kurmak

Bağlantılar yapılır:

- elektrik kaynakçılığı (döner eklemler);

- gaz kaynakçılığı (ulaşılması zor yerlerde);

- dişli bağlantılarda (çıkarılabilir sistemler).

Elektrik kaynakçılığı

Akım kaynağı olarak inverter kullanılır ve şebekeye bağlanır. 220VKlipsli geri dönüş kablosu invertörün eksi ucuna, elektrot tutucu ise artı ucuna bağlanır.

Isıtma sisteminin yüksek kalitede kaynaklanması için aşağıdakilerin kullanılması gerekir: UONI 13/55, CU-5, LB 52U tipi elektrotlar. Kaplamasızdırlar ve daha kaliteli kaynak sağlarlar, ancak benzerlerine göre tutuşmaları daha zordur. ANO-21 kaplama tipi ile.

Fotoğraf 2. Elektrikli kaynak kullanılarak yapılan çelik ısıtma sistemlerinin bağlantısı. Radyatör bağlantı tipi - yanal.

Elektrik kaynakçılığı döner bir eklemde iki boru Aşağıdaki sırayı izleyin:

- Çalışma alanınızı hazırlayın ve koruyucu ekipman.

- Birleşme alanlarındaki pahları kaldırın, kenarları köreltin, çapakları alın.

- İç kaynak kısımlarını temizleyin.

- Kaynak bölgesini kenardan 10 mm kadar temizleyin.

- Mevcut değeri ayarlayın: UONI 13/55 için - 50-55 A; CU-5 için - 45 A.

- İş parçalarını çevre boyunca üç noktadan kaynaklayın. Parçalar arasındaki boşluk - 2mm.

- "Çivi" alanlarını temizleyin ve bir öğütücü ile içlerine oluklar açın kaynak dikişi için.

- Elektrot kaldırma ile kaynak yapın (noktasal olarak).

- Yan yana dikişleri mümkün olduğunca birbirine yakın yerleştirin. (örtüşmelerle).

- Cürufu özel bir çekiçle döverek temizleyin.

- Kaynak kalitesini kontrol edin.

Kaynak kusurları:

- gözenekler;

- bireysel dikiş "ölçeklerinin" gevşek oturması;

- kaynaklanmamış alanlar;

- "pullar" arasındaki cüruf.

Dişli bağlantılar

Diş açmak için cırcırlı kalıp ve diş açma kalıpları kullanılır.

Çıtçıtlı kalıp Aletin girmesi için kılavuzları ve büyük bir tutacağı olması işlemi kolaylaştırır. Kalıp kesiminden sonra iplik - konik, genellikle kalitesiz (ucuz aletlerde).

Silindirik bir şekil elde etmek için (dişli bağlantı parçalarında bulunan), kalıptan sonra aşağıdaki işlemlerin yapılması gerekir: ikinci bitirme geçişi boru dişli bir kalıpla.

Dikkat! İkinci bir geçiş için, borunun kenarından gerekli mesafede sabitlenmiş bir kılavuza sahip bir ev tipi kalıp tutucu kullanın. Bir kalıpla ipliği kesme sürecinde Kalıp tutucu kılavuza vidalanır.

Dişli bağlantıları kapatmak için şunu kullanın: macunlu keten, anaerobik sızdırmazlık malzemeleri.

Bakır yapıları

Bağlantı türleri:

- Kaynak.

- İplik.

- Pres bağlantı parçaları özel bir sıkma aleti kullanarak.

- Yüksek sıcaklık ve düşük sıcaklık lehimleme. Her iki türün de mukavemeti aynıdır, ancak yüksek sıcaklıkta lehimlemeden sonra boru çirkin bir görünüm alır (siyahlaşır).

Kaynak

Çapı 100 mm olan bakır boruların kaynaklanması 108 mm'den fazlave duvar kalınlığı 1,5 mm'den fazla kalifiye bir uzman tarafından yapılır. Deneyiminiz yoksa boruları kendiniz bağlamanız önerilmez.

Kaynak Çeşitleri:

- tungsten-intergaz;

- metal-intergaz;

- asetilen-oksijen.

Kaynak türüne göre uygun dolgu malzemesi seçilir.

Fotoğraf 3. Bakır ısıtma borularının dolgu malzemesi ile kaynaklanması. Yetkili bir uzman tarafından yapılmalıdır.

İplik

Bağlantı, dişli bağlantı parçaları kullanılarak yapılır. Bunlar şunları içerir: pirinç sıkıştırma halkası, Bağlantıyı sıkarken boruyu sıkı bir şekilde sıkıştıran. Daha fazla sıkma ile borunun ucu bağlantı parçasındaki oluğa bastırılır.

Sert bakır boruların dişli bağlantı parçalarına montaj teknolojisi:

- Borunun ucunu özel bir aletle kalibre edin.

- Üzerine dişli somun ve sıkıştırma halkası takın.

- Boruyu bağlantı parçasına yerleştirin.

- Önce somunu elle bastırıp sıkın, sonra bir anahtarla.

- Anahtarın her turundan sonra kilitlemeyi kontrol edin. Borunun eksenel yönde (hareketsizliği).

- Hareketsizliğe ulaşınca somunu son 2/3 turda sıkın, borunun ucunu hafifçe deforme ederek sıkılığını sağlamak.

Metal-plastik ve plastik sistemler

Kurulum teknolojisi:

- borunun ucunu kalibre edin;

- üzerine bir kompresyon kılıfı takın;

- boruyu bağlantı parçasına durana kadar yerleştirin;

- üzerine bir kompresyon kılıfı takın;

- kurulumun doğruluğunu kontrol edin bağlantı parçasındaki delikten (borunun yüzeyi deliğin tamamından görülebilmelidir);

- özel bir presle kılıfı sıkıştırın.

Uygun

Isıtma sistemlerinde metal-plastik ve plastik boruların montajı şu şekilde yapılır: pres bağlantı parçaları. Yarıklı halkalı kompresyon bağlantı elemanları, düşük güvenilirlikleri (periyodik sıkma gerektirmeleri) nedeniyle monte edilmezler.

Pres bağlantı parçalarını sıkıştırmak için şunlara ihtiyacınız vardır: kıvırma aleti.

Avantajları:

- Bağlantı parçasında bulunan özel delik sayesinde sıkma bağlantısının kalite kontrolünün yapılabilmesi imkânı.

- Bağlantı bakım gerektirmez.

- Sızdırmazlığın ve yüklere karşı dayanıklılığın sağlanması.

Kusurlar:

- pres bağlantı parçalarının yüksek maliyeti;

- Pahalı profesyonel sıkma aleti ve aparatları.

Polipropilen

Isıtmada alüminyum veya fiberglas takviyeli polipropilen borular kullanılmaktadır.

Kurulum teknolojisi:

- Lehimleme demirini ısıtın işe gitmeden önce 10 dakikada 260±10 ºC sıcaklığa ulaşılır.

- İş parçasını kesin özel bir bıçakla.

- Sonunu özel bir temizlik maddesiyle tedavi edin alüminyum tabakasını tamamen çıkarmak.

- Eklem yerlerini alkolle yağdan arındırın.

- Mesafeyi işaretleyin, iş parçasının kaynak nozuluna gireceği yer: 16 – 13 mm ebatları için; 20 – 14 mm ebatları için; 25 – 15 mm ebatları için.

- Boru boşluğunu ve bağlantı parçasını lehimleme nozullarına yerleştirin.

- Isıtma süresini sayın: 16 ve 20 numaralar için – 5 sn; 25 numaralar için – 7 sn.

- Parçaları lehimleme demirinden çıkarın.

- Hızlıca, soğumasına izin vermeden, boruyu bağlantı parçasına yerleştirin. Bağlantıyı hareketsiz hale getirin: 16 ve 20 numaralar için – en az 6 saniye; 25 numaralar için – en az 10 saniye.

Dikkat! Yaygın bir kurulum hatası şudur: lehimleme demirindeki malzemenin aşırı ısınmasıBunun sonucunda bağlantı parçasındaki boru akışı daralır.

Çapraz bağlı polietilen

Çapraz bağlı polietilen boşlukların bağlantıları iki şekilde yapılır:

- pres bağlantı parçaları;

- kayar manşonlu bağlantı parçaları.

Pres bağlantı elemanları ile montaj:

- İş parçasının uç yüzü kalibre edilir.

- Bağlantı nipeline takılır.

- Özel bir sıkma aleti kullanılarak iş parçasının etrafına bir kılıf kıvrılır.

Çapraz bağlı polietilen kıvrıldığında deforme olur ve elastikiyeti sayesinde bağlantı parçasının tüm düzensizliklerini ve oluklarını doldurarak bağlantının sıkılığını sağlar.

Güvenilirliği artırmak için pres bağlantı tasarımı şunları içerir: 2 adet kauçuk halka:

- Birincisi dış kılıfın sıkıştırılmamış kısmının altında yer alır. ve bağlantı parçasının mekanik yer değiştirmesi sırasında kompanzatör görevi görür.

- İkincisi ise sıkıştırılmış bölgede yer almaktadır. ve bağlantı parçasının ısıl genleşmesini dengeleyici görevi görür.

Kayar manşonlu bağlantı parçalarıyla montaj:

- iş parçasının üzerine plastik kayar manşon yerleştirilir;

- parçanın ucu özel bir çıkarıcı kullanılarak genişletilir;

- boru, bağlantı nipeline takılır;

- Yerleştirilen manşon özel bir alet yardımıyla bağlantı parçasına doğru hareket ettirilir.

Pres bağlantı parçalarının güvenilirliği, sıkıştırma manşonlu ürünlere göre daha yüksektir:

- Bir PEX-b borusunun ucu bir çıkarıcı ile genişletildiğinde, mikro çatlaklar oluşur. bağlantının hizmet ömrünü azaltır.

- Çelik sıkma manşonunun mukavemeti daha yüksektir, plastik sürgülü olandan daha iyidir.

- Pres bağlantı parçasında bulunan özel bir delik sayesinde sıkma kalitesi görsel olarak kontrol edilebilmektedir. Kayar manşonda bu özellik bulunmamaktadır.

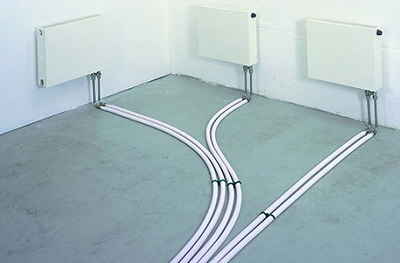

Isıtma borularının zemine döşenmesi

Zemine döşeme yöntemleri:

- şapın içinde;

- kirişler arasındaki boşlukta (ahşap zemin döşenirken).

Gereksinimler:

- Döşeme işlemi, radyatörlerin montajından sonra ve şap tamamlanmadan önce yapılır.

- Eğer zemin ahşap ise, kirişler yerleştirildikten sonra işlemler gerçekleştirilir.

- Çelik borular hariç (korozyona uğrama ihtimali nedeniyle) her türlü boru döşenmektedir.

Teknoloji:

- Sistemin zemin üzerindeki yerleşiminin çizimini yapın.

- Malzeme miktarını hesaplayın, masif kesitlerin (derzsiz) döşenmesi için gereklidir.

- Boşlukları manşona yerleştirin ve zeminin tabanına sabitleyin (sıkarken). Sabitleme sırasında malzemenin termal genleşmesini dikkate alın.

- Eğer zemin kirişler üzerindeyse, boşlukları manşonun içindeki deliklere yerleştirin, üslerine daha yakın.

- İş parçası bölümlerinin başlangıcı ve sonu arasındaki bağlantıların montajını gerçekleştirin, zeminin dışında yer almalıdır.

- Sistemi basınçlandırın.

- Şap veya ahşap zemin döşeyin.

Yararlı video

Isıtma sistemi için boru seçimi konusunda yeni başlayanlar için video talimatları.

Yedi kez kontrol et

Kalite boru hattı düzeninin yürütülmesi basınç testi ile test edildi, yani sisteme aşırı basınç pompalayarak. Polimerik malzemeler kullanıldığında, aşağıdakilerin yapılması önerilir: Çalışma sıcaklığına sahip 3 sıkma döngüsüBağlantıların güvenilirliğini kontrol etmek ve termal genleşmenin etkisini değerlendirmek.

Yorumlar