Sem o que um sistema de aquecimento é impossível? Técnica, cálculo e instruções de instalação para diferentes tipos de tubos de aquecimento

Eles são usados para aquecimento diferentes tipos tubos.

Material, tipo e área de fluxo são selecionados dependendo das condições de operação do sistema de aquecimento: temperatura do líquido de arrefecimento, pressão operacional, método de instalação.

Contente

Instalação de sistemas metálicos

Antes de instalar um sistema de aquecimento feito de tubos de metal o projeto está sendo desenvolvido (desenho) que especifica:

- comprimento e seção transversal das peças de trabalho;

- localização dos acessórios, válvulas de corte e controle, dispositivos de aquecimento;

- comprimento e dimensões das roscas cortadas nas peças;

- juntas de soldagem;

- raios para execução de elementos de canto;

- localização de suportes para fixação de tubos.

O trabalho preparatório é realizado na bancada antes da instalação final do sistema:

- corte os espaços em branco no tamanho certo;

- cortar um fio;

- montar seções individuais em roscas;

- dobrar elementos de canto usando um dobrador de tubos;

- soldar tubos em uma junta rotativa.

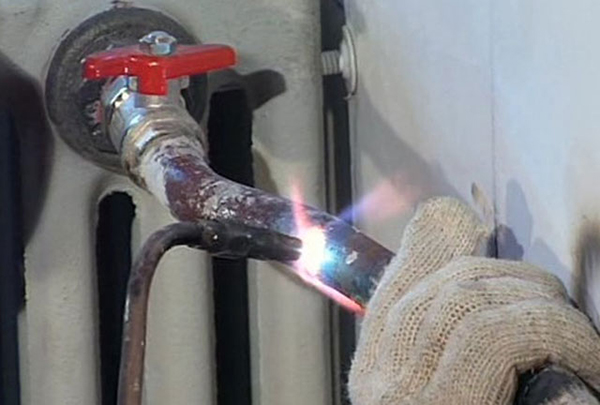

Soldagem a gás

A solda está sendo formada de metal fundido em uma tocha de gás em chamas (uma mistura de acetileno e oxigênio).

Prós soldagem a gás:

- fácil correção de defeitos de soldagem;

- áreas de difícil acesso podem ser facilmente soldadas;

- não requer eletricidade;

- pode ser feito sobre ferrugem e tinta.

Foto 1. A instalação de tubos de aquecimento metálicos usando soldagem a gás é fácil de realizar, mesmo em áreas de difícil acesso.

Contras soldagem a gás:

- volume e explosividade do equipamento;

- não utilizado para diâmetros maiores que 50 mm;

- Quando queimada, a solda se torna quebradiça.

Solda

A solda é usada para soldar tubos de cobre em conexões. A solda macia é a mais utilizada. Fio de solda Rothenberger nº 3. Tem um ponto de fusão 230–250 ºC, pode ser feito com um maçarico de propano. O fluxo é usado para remover óxidos do cobre e melhorar o fluxo de solda.

Referência! As juntas soldadas apresentam alta resistência e estanqueidade. A penetração da solda no vão entre as peças de cobre ocorre devido ao efeito capilar.

Tecnologia de soldagem:

- Corte a peça de trabalho uniformemente Use uma faca especial para remover rebarbas.

- Limpe com lixa até que fique com um brilho metálico na parte externa (até o comprimento da entrada do encaixe), e com uma escova – no encaixe na parte interna.

- Aplique pasta de fluxo (marcada com o número “3”) na superfície externa da peça de trabalho e na parte interna do encaixe.

- Dobre uma haste de solda de 3 mm de diâmetro para um comprimento igual ao diâmetro externo da peça de trabalho (consumo de solda para uma junta).

- Conecte as peças.

- Aqueça a junta com um maçarico de propano ou acetileno à temperatura de fusão da solda.

- Introduza solda no ponto de solda. Sua haste deve derreter até o comprimento marcado e ser puxada para dentro do espaço entre as partes pelo efeito capilar.

- Após a área de soldagem esfriar, é recomendável remover resíduos de fluxo com um pano, embebidos em água ou álcool etílico.

- Após a soldagem de toda a tubulação, ela deve ser coloque-o na água por algumas horas para remover o fluxo restante do interior, depois escorra a água.

Instalação de aquecimento de tubulações de aço com suas próprias mãos

As conexões são feitas:

- soldagem elétrica (articulações rotativas);

- soldagem a gás (em locais de difícil acesso);

- em conexões roscadas (sistemas destacáveis).

Soldagem elétrica

Um inversor é usado como fonte de corrente e é conectado à rede. 220 VO cabo de retorno com um clipe é conectado ao negativo do inversor, e o porta-eletrodo é conectado ao positivo.

Para soldagem de alta qualidade do sistema de aquecimento é necessário utilizar eletrodos do tipo UONI 13/55, CU-5, LB 52U. Eles não são revestidos e proporcionam uma solda de maior qualidade, mas são mais difíceis de inflamar do que outros similares. com revestimento tipo ANO-21.

Foto 2. Conexão de sistemas de aquecimento de aço por soldagem elétrica. Tipo de conexão do radiador - lateral.

Soldagem elétrica dois tubos em uma junta rotativa execute na seguinte ordem:

- Prepare seu espaço de trabalho e equipamentos de proteção.

- Remova chanfros das áreas de acoplamento, deixe as bordas cegas, remova rebarbas.

- Limpe a solda interna.

- Limpe a área de soldagem a 10 mm da borda.

- Defina o valor atual: para UONI 13/55 - 50-55 A; para CU-5 - 45 A.

- Solde as peças de trabalho ao redor do perímetro em três pontos. A lacuna entre as partes é - 2 milímetros.

- Limpe as áreas de "aderência" e faça ranhuras nelas com uma esmerilhadeira para costura de soldagem.

- Executar uma soldagem com remoção do eletrodo (pontualmente).

- Coloque as costuras adjacentes o mais próximo possível uma da outra. (com sobreposição).

- Bata a escória com um martelo especial.

- Verifique a qualidade da solda.

Defeitos de soldagem:

- poros;

- ajuste frouxo de “escamas” de costura individuais;

- áreas não soldadas;

- escória entre as "escamas".

Conexões roscadas

Para cortar roscas, são utilizadas matrizes de catraca e matrizes de corte de rosca.

matriz de catraca facilita o processo, pois possui guias para entrada da ferramenta e uma alça maciça. Rosca após corte e vinco - cônico, geralmente de baixa qualidade (em ferramentas baratas).

Para obter uma forma cilíndrica (presente em conexões roscadas), após a matriz é necessário realizar segundo passe de acabamento com uma matriz com rosca de tubo.

Atenção! Para uma segunda passagem, utilize um porta-matriz doméstico com guia, fixado à distância necessária da borda do tubo. No processo de corte da rosca com um molde O porta-matriz é parafusado na guia.

Para selar conexões roscadas use linho com pasta, selantes anaeróbicos.

Estruturas de cobre

Tipos de conexões:

- Soldagem.

- Fio.

- Conexões de pressão usando uma ferramenta de crimpagem especial.

- Soldagem de alta e baixa temperatura. A resistência de ambos os tipos é a mesma, mas após a soldagem em alta temperatura o tubo fica feio (escurece).

Soldagem

Soldagem de tubos de cobre com diâmetro mais de 108 mm, e espessura da parede mais de 1,5 mm realizado por um profissional qualificado. Se você não tiver experiência, não é recomendável conectar os canos sozinho.

Tipos de soldagem:

- tungstênio-intergás;

- metal-intergás;

- acetileno-oxigênio.

Dependendo do tipo de soldagem, o material de enchimento apropriado é selecionado.

Foto 3. Soldagem de tubos de aquecimento de cobre com material de enchimento. Deve ser realizada por um especialista qualificado.

Fio

A conexão é feita por meio de conexões roscadas. Elas incluem anel de compressão de latão, que, ao apertar a conexão, comprime o tubo com um encaixe firme. Com um aperto adicional, a extremidade do tubo é pressionada contra a ranhura da conexão.

Tecnologia de instalação de tubo rígido de cobre em conexão roscada:

- Calibre a extremidade do tubo com uma ferramenta especial.

- Coloque uma porca roscada e um anel de compressão nela.

- Insira o tubo no encaixe.

- Pressione e aperte a porca primeiro com a mão, então com uma chave inglesa.

- Verifique o travamento após cada volta da chave. (imobilidade) do tubo na direção axial.

- Ao atingir a imobilidade aperte a porca nos últimos 2/3 de volta, para deformar levemente a extremidade do tubo, garantindo a estanqueidade.

Sistemas metal-plástico e plástico

Tecnologia de instalação:

- calibrar a extremidade do tubo;

- coloque uma manga de compressão nele;

- instale o tubo no encaixe até que ele pare;

- coloque uma manga de compressão nele;

- verificar a exatidão da instalação através do furo no encaixe (a superfície do tubo deve ficar visível em todo o furo);

- comprimir a manga com uma prensa especial.

Montagem

A instalação de tubos de metal-plástico e plástico em sistemas de aquecimento é realizada usando conexões de pressão. Conexões de compressão com anel bipartido não são instaladas devido à sua baixa confiabilidade (requerem aperto periódico).

Para crimpar conexões de pressão, você precisa ferramenta de crimpagem.

Vantagens:

- Possibilidade de controle de qualidade da junta de crimpagem através de furo especial no encaixe.

- A conexão não requer manutenção.

- Garantindo estanqueidade e resistência às cargas.

Imperfeições:

- alto custo de conexões de pressão;

- Ferramenta de crimpagem profissional cara com acessórios.

Polipropileno

Para aquecimento, são utilizados tubos de polipropileno com reforço de alumínio ou fibra de vidro.

Tecnologia de instalação:

- Aqueça o ferro de solda antes do trabalho 10 minutos a uma temperatura de 260±10 ºC.

- Corte a peça de trabalho com uma faca especial.

- Trate sua extremidade com um agente de limpeza especial para remover completamente a camada de alumínio.

- Desengordure as juntas com álcool.

- Marque a distância, para onde a peça de trabalho entrará no bico de soldagem: para tamanho 16 – 13 mm; para 20 – 14 mm; para 25 – 15 mm.

- Insira o tubo em bruto e o encaixe nos bicos do ferro de solda.

- Conte o tempo de aquecimento: para os tamanhos 16 e 20 – 5 seg; para 25 – 7 seg.

- Retire as peças do ferro de solda.

- Rapidamente, sem deixar esfriar, insira o tubo no encaixe. Fixe a conexão imóvel: para os tamanhos 16 e 20 – não menos que 6 seg; para 25 – não menos que 10 seg.

Atenção! Um defeito comum de instalação é superaquecimento do material no ferro de solda, o que faz com que o fluxo do tubo no encaixe se estreite.

Polietileno reticulado

As ligações dos blanks de polietileno reticulado são feitas de duas maneiras:

- conexões de pressão;

- conexões com luva deslizante.

Instalação com conexões de pressão:

- A face final da peça de trabalho é calibrada.

- Ele é instalado no bocal de encaixe.

- Uma luva é crimpada ao redor da peça de trabalho usando uma ferramenta de crimpagem especial.

O polietileno reticulado se deforma ao ser crimpado e, devido à sua elasticidade, preenche todas as irregularidades e ranhuras do encaixe, garantindo a estanqueidade da conexão.

Para aumentar a confiabilidade, o projeto de encaixe por pressão inclui: 2 anéis de borracha:

- O primeiro está localizado sob a parte não comprimida da manga externa. e atua como um compensador durante o deslocamento mecânico do encaixe.

- O segundo está localizado na zona comprimida. e atua como um compensador para a expansão térmica do encaixe.

Instalação com conexões com luva deslizante:

- uma luva deslizante de plástico é colocada na peça de trabalho;

- a extremidade da peça é expandida usando um extrator especial;

- o tubo é instalado no bocal de conexão;

- A luva inserida é movida em direção ao encaixe usando uma ferramenta especial.

A confiabilidade dos acessórios de pressão é maior do que a dos produtos com luva de compressão:

- Quando a extremidade de um tubo PEX-b é expandida por um extrator, ocorrem microfissuras, reduzindo a vida útil da conexão.

- A resistência da luva de crimpagem de aço é maior, do que uma deslizante de plástico.

- A qualidade da crimpagem pode ser controlada visualmente por meio de um furo especial no encaixe de pressão. A luva deslizante não tem essa capacidade.

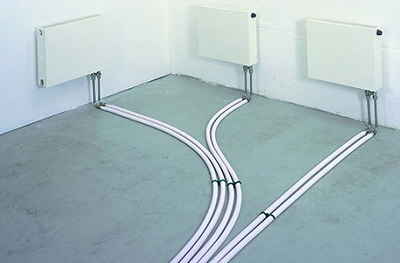

Colocação de tubos de aquecimento no chão

Métodos de assentamento no piso:

- dentro da mesa;

- no espaço entre as vigas (ao instalar um piso de madeira).

Requisitos:

- A colocação é realizada após a instalação dos radiadores e antes da conclusão da betonilha.

- Se o piso for de madeira, as ações são realizadas após a instalação das vigas.

- São instalados todos os tipos de tubulações, exceto as de aço (devido à possível corrosão).

Tecnologia:

- Faça um desenho do layout do sistema no chão.

- Calcular a quantidade de material, necessário para o assentamento de seções sólidas (sem juntas).

- Coloque os espaços em branco na manga e prenda-os na base do piso (ao apertar). Ao apertar, leve em consideração a dilatação térmica do material.

- Se o piso for sobre vigas, coloque os espaços em branco na manga nos orifícios entre eles, mais perto de sua base.

- Executar a instalação das conexões entre o início e o fim das seções da peça, que deve estar localizado fora do piso.

- Pressurize o sistema.

- Coloque uma argamassa ou piso de madeira.

Vídeo útil

Instruções em vídeo para iniciantes sobre como escolher tubos para um sistema de aquecimento.

Verifique sete vezes

Qualidade execução do layout do pipeline testado por teste de pressão, ou seja, bombeando excesso de pressão para o sistema. Ao utilizar materiais poliméricos, recomenda-se realizar 3 ciclos de crimpagem com temperatura de operaçãopara verificar a confiabilidade das conexões e avaliar o efeito da expansão térmica.

Comentários