Construire soi-même un four à céramique : mieux que d’en acheter un fabriqué en usine ?

Après avoir sculpté un produit en argile, vous devez le sécher, pour empêcher la céramique de se désagréger, a gardé sa forme.

Cependant, pour rendre l’argile durable et résistante à l’humidité, elle doit être cuite.

Pour ce produit chauffé à 900–1800 °C et on les laisse reposer un certain temps. L'argile sèche, cuit et durcit.

Comment cuire la céramique ?

Pour une cuisson optimale des céramiques, il est important de maintenir la température du four. La cuisson se déroule en trois étapes :

- Évaporation de l'humidité. Les produits sont chauffés à 250 °C. et rester à cette température.

- Incandescence jusqu'à 900 °C dans un four fermé. L'argile est frittée.

- Refroidissement progressif.

Les fours doivent non seulement développer la température requise, mais aussi permettre de la réguler. La conception doit être aussi simple que possible., le chargement et le déchargement des produits sont faciles.

Types de fours

Ils diffèrent par les types de sources d’énergie thermique :

- La plus ancienne est la pyrogravure au bois. Four. Les maîtres gardaient les secrets de cuisson et les transmettaient uniquement à leurs élèves. Aujourd'hui, la cuisson au bois est devenue très rare. Des techniques technologiques l'ont remplacée.

- Le plus populaire est le gaz naturel. Grâce au soufflage d'air forcé, les produits sont faciles à chauffer jusqu'à des températures supérieures à 1500 °CL'équipement à gaz est facile à fabriquer de vos propres mains et le gaz peut être acheté sous forme liquéfiée dans des bouteilles.

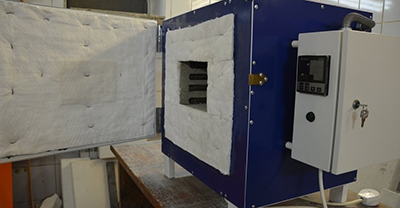

- La technologie la plus avancée est l’électricité. À l'intérieur du four, des bobines électriques sont disposées uniformément, permettant de chauffer rapidement et précisément la chambre contenant les produits. Un tel équipement est plus complexe à fabriquer, la haute tension exigeant le respect des consignes de sécurité et des règles d'installation électrique.

Photo 1. Un petit four électrique pour la cuisson de céramiques avec des spirales régulièrement espacées à l'intérieur.

Chauffage au bois : dispositif et principe de fonctionnement

Pour un potier débutant, c'est une excellente option. Ne nécessite pas de coûts de matériel importants pour la fabrication, et le bois de chauffage sec est disponible partout. Poêles à bois il existe plusieurs types:

En terre

Un descendant de l'ancienne technique de cuisson au feu. Au-dessus d'une fosse étroite se trouve un foyer. un toit en argile est construit dessus, sur lequel sont déposés les produits. Une voûte de briques ou de bandes d'argile est érigée autour des produits, avec un trou de fumée aménagé au sommet. Le principe est le suivant : du charbon de bois est brûlé dans le foyer, ce qui produit une température élevée et ne produit pas de fumée.

Les gaz chauds, sans flamme, traversent la chambre avec les produits, les réchauffant, puis sortent par l'ouverture supérieure. La température est régulée par la quantité de charbon et le registre de la cheminée. Après refroidissement, la voûte du four est démontée et les produits finis sont retirés.

Un tel poêle adapté à un travail ponctuel, car il faut le réinstaller à chaque fois. Malgré la complexité du travail, cette option est la plus économique : le coût des composants est nul.

Brique

Ils sont collectés à partir de argile cuite briques et argile réfractaireLeur principe de fonctionnement est similaire à celui des foyers en terre. Ils se composent d'un foyer avec grille, d'une chambre de combustion et d'une cheminée.

Photo 2. Un four pour la cuisson de céramiques en briques réfractaires avec une cheminée et un foyer à l'extérieur, à côté de la maison.

La différence est que la conception est obtenue réutilisable et plus efficaceLes produits sont placés dans la chambre à travers une paroi ou une porte amovible ; le poêle peut être alimenté au bois - la flamme n'atteint pas les produits.

Référence! Il est important d'utiliser bois de chauffage sec, sinon les produits absorberont l'humidité et se fissureront. La brique possède une conductivité thermique élevée, ce qui permet au poêle de refroidir, ce qui caractérise cette conception.

Métal avec doublure

Grâce à l'utilisation de isolation en basalte et kaolin Le poêle à bois devient plus résistant à la chaleur et plus efficace. Il est constitué d'un foyer sur lequel est installé un récipient métallique.

Photo 3. Un four à céramique avec un corps et un revêtement en métal non chauffés possède des propriétés de résistance à la chaleur.

Les parois et le couvercle sont isolés avec un matériau ininflammable ; la structure métallique ne chauffe parfois même pas. La chaleur du bois brûlé dans le foyer monte, réchauffant les produits, et les courants d'air refroidis descendent et s'engouffrent dans la cheminée à travers la sous-couche. Ces poêles beaucoup plus économique que la brique, facile à fabriquer.

Moins - la nécessité d'utiliser des matériaux isolants coûteux, plus - durabilité et mobilité de la structure.

Gaz

Il présente de nombreux avantages :

- Le gaz brûle complètement, ne contient pas d'humidité.

- Brûleurs à gaz développer une température élevée.

- La régulation de la température est facile.

Un four à gaz pour la cuisson de la céramique est réalisé à l'aide de différentes technologies :

- ÉtoufferUn moufle est une chambre séparée et étanche dans laquelle la céramique est chauffée et permet la production de faïence et de porcelaine, car les ébauches n'entrent pas en contact avec les gaz chauds - produits de combustion.

Le moufle est placé dans la chambre de combustion et les flammes sont réparties uniformément sur toute la surface.

- Chambre. Idéal pour la cuisson de céramiques classiques. Les pièces sont placées dans une chambre calorifugée traversée par des gaz chauds. Le brûleur est installé en dessous et séparé par une cloison. La température est répartie uniformément et les gaz, une fois refroidis, s'échappent par une ouverture spéciale au fond de la chambre.

Construire un four à céramique de ses propres mains

Le type de four est choisi en fonction du nombre de pièces à cuire. Si le volume est petit, nous construisons un four. en 250-300 litres. Pour des travaux à plus grande échelle, il sera nécessaire grand four-forge, la taille d'une petite pièce.

Outils

Pour construire un petit four, vous aurez besoin des outils suivants :

- Outils de travail des métaux - pour travailler le métal. Machine à souder, jeu de clés, limes, meuleuse d'angle, perceuse, marteaux.

- Pour travailler avec des briques en argile réfractaire et de la céramique - marteau de maçon, truelle, disque diamanté pour meuleuse d'angle.

- Équipement de protection individuelle. Un respirateur, des lunettes, des gants et des vêtements en coton épais sont indispensables lorsque vous travaillez avec une meuleuse d'angle et de la laine minérale.

Ordre de travail

Le four se compose d'un corps, d'un brûleur, d'un toit, d'une chambre isolée et d'un couvercle.

Séquence de construction :

- Cadre. Nous choisissons une boîte métallique rectangulaire si des briques réfractaires sont utilisées comme revêtement, ou un fût métallique si nous isolons avec de la laine minérale ignifuge.

Dans une conception cylindrique, la répartition de la chaleur est plus uniforme. Les pieds sont soudés au corps.

- Nous nous couchons doublure sur le bas du cadre, nous mettons quatre isolateurs en céramique provenant de lignes électriques ou de briques réfractaires sur le bord - ils serviront de piliers pour le toit.

- Nous doublons les murs et le toit. Il est préférable de poser les briques en argile réfractaire sur de l'argile expansée. Nous utilisons de la laine de kaolin ou de basalte haute densité. Nous tordons un cylindre à partir d'une feuille de laine en plusieurs couches pour éviter les joints et les ponts thermiques. Nous fixons les briques aux murs avec un cordon d'amiante et des boutons en céramique. Les bords supérieurs de l'isolant sont repliés vers l'extérieur, ce qui assure l'étanchéité et l'isolation thermique des joints entre le couvercle et le corps.

- Nous posons la couverture du toit sur les poteaux.

Important! Le toit n'est pas ajusté étroitement aux murs, mais à travers les fissures l'air chaud doit pénétrerLa flamme n’entre pas en contact avec les objets cuits.

Si le produit est lourd, nous utilisons une maçonnerie sèche en briques réfractaires pour le plafond ; s'il est léger, nous utilisons des carreaux en grès cérame de la taille appropriée.

- Nous installons le brûleur. On peut l'acheter dans les magasins d'équipement au gaz. Il est préférable de choisir la puissance. pas moins de 2 kilowatts (dépend de la perte de chaleur et du volume de la structure).

- Nous perçons un trou pour le brûleur au bas du corps et de la doublure. La flamme ne doit pas toucher les produits ; c'est le principe fondamental du positionnement de la buse. Une buse installée horizontalement facilite le réglage et l'entretien.

- Nous isolons la couverture de la structure. Pour minimiser les pertes de chaleur, nous isolons toute la structure par l’extérieur.

- Nous laissons une ouverture dans le couvercle pour permettre aux produits de combustion de s'échapper et de contrôler le processus. Nous fournissons une vanne pour la régulation de la température.

- Pour mesurer la température à l'intérieur du four, nous installons un thermocouple d'un thermomètre électronique.

Le poêle est prêt. Un essai est effectué. Si des briques en argile réfractaire ont été utilisées, le poêle est d'abord séché en mode doux.

Difficultés de fabrication

Veuillez noter:

-

Raccordement sécurisé du cylindre au brûleur. N'utilisez pas de tuyau de gaz en caoutchouc à proximité d'une cuisinière chaude - utilisez-en un en métal.

La bouteille de gaz doit être maintenue à une distance de sécurité et nous devons utiliser un réducteur avec un clapet anti-retour.

- Sceller toutes les fissures en utilisant de l'argile, de l'amiante ou du cordon de basalte.

- Cuire installé loin des objets inflammables.

- Au travail Ne touchez pas les composants du four à mains nues.

Attention! Ne laissez pas les enfants entrer dans l'aire de jeux !

- La sortie des gaz brûlés doit avoir un diamètre suffisant., sinon la flamme va « s'étouffer », vous pouvez la réguler avec un morceau d'isolant.

Vidéo utile

La vidéo présente un aperçu du poêle artisanal et de sa première utilisation.

Qu'est-ce qui est mieux : le faire soi-même ou l'acheter ?

Un four à céramique fait maison est tout à fait peut concurrencer les produits d'usineSi vous sélectionnez des brûleurs de puissance différente, en modifiant l'intensité de la flamme, vous obtenez la température souhaitée.

Les modèles d'usine sont calculés par des ingénieurs et utilisent le carburant de manière plus économique, mais pour la cuisson dans un atelier artisanal, un four fait maison est tout à fait suffisant.

Si vous disposez des outils et du temps, un artisan à domicile peut obtenir à moindre coût un four avec les paramètres requis.

Atteindre une température acceptable à 900 °C C'est tout à fait possible dans un tel four. Il est utilisé aussi bien pour le séchage de produits que pour la cuisson grossière de céramiques simples.

Si le but est d'obtenir faïence ou porcelaineUne température plus élevée et une régulation précise seront nécessaires. Un four artisanal ne suffira pas ; un four à moufle industriel ou un four électrique seront nécessaires.

Commentaires