طريقتان لصنع موقد من أنبوب بيديك. ما هي مزايا التصميم المنزلي؟

مواقد مصنوعة من أنابيب الفولاذ أو الحديد سهل الصنع وهي مخصصة للاستخدام في غرف البخار وورش الإنتاج الصغيرة وحظائر العمل الشتوية.

اعتمادًا على غرض المبنى، يتم اختياره أقطار مختلفة وطرق ترتيب مختلفة أجسام صناديق النار.

وصف المخططات النموذجية للمواقد من الأنابيب

الموقد المصنوع من الأنبوب هو أسطوانة معدنية بها ثقوب محفورة فيها لصندوق النار ومقلاة الرماد ومدخنة ملحومة في الأعلى. يوجد خيارين رئيسيين مواقد من الأنابيب:

- أفقي؛

- رَأسِيّ.

أفقي النماذج مناسبة للحمامات والأماكن الصناعية، حيث يوفر تصميمها تركيب الخزان لتسخين المياه والأجهزة المساعدة الأخرى.

على مواقد "الكاذب" يتم تركيب الشوايات والمواقد للشواء، مما يجعلها الخيار الأفضل لقطعة أرض في الحديقة أو منزل صيفي.

رَأسِيّ تشغل الأفران مساحة صغيرة وهي مناسبة لتدفئة الكبائن والطهي في المطابخ الريفية الصغيرة.

مرجع. في عموديا الفرن الموجود الحطب يحترق بشكل أسرع وتعطي المزيد من الحرارة، و أفقي تذوب الهياكل بشكل أبطأ، ولكن تسمح لك بالاحتفاظ بالحرارة لفترة أطول مع استهلاك أقل للوقود.

كيفية القيام بذلك بنفسك: الرسم 500x530x800

قبل البدء في تركيب الموقد يتم تحديد نوع موقعه و يتم تطوير الرسم مع الأخذ بعين الاعتبار غرض البناء والمساحة المتوفرة للتركيب وتوافر مواد البناء اللازمة.

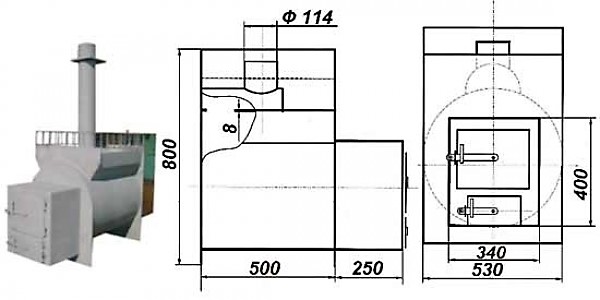

الصورة ١. مثال على رسم لموقد ساونا منزلي الصنع مصنوع من أنبوب أفقي. رُكّب سخان إضافي فوقه.

اختيار المواد والأدوات

يتم تصنيع أنبوب الموقد مصنوعة من الحديد أو الفولاذ القطر 0.4-0.6 متر اعتمادا على نوع البناء. سماكة الجدران - من 6 إلى 10 ملم، المعدن الأكثر سمكًا يكون من الصعب معالجته، والجدران الرقيقة تتشوه عند درجات الحرارة العالية.

عند تحديد قطر وارتفاع صندوق النار المستقبلي، يقوم البنّاء يتم توجيهه حسب حجم المساحة المُدفأة ومخطط لها استهلاك الوقود، حيث أنه في صندوق النار الأكبر يحترق الخشب بشكل أسرع ويتم إطلاق المزيد من الحرارة.

انتباه! لا ينصح باختيار الأنابيب المصنوعة من درجات الكربون العالية الفولاذ لتجنب تشقق اللحامات أثناء تشغيل الهيكل.

أثناء عملية التثبيت، يقوم المنشئ ستكون الأدوات والمواد التالية مطلوبة:

- آلة اللحام؛

- مطحنة مع أقراص قابلة للاستبدال؛

- الحفر باستخدام مثقاب؛

- تعزيز؛

- قطر السلك الفولاذي 2.5—3.5 ملم؛

- قطر أنبوب المدخنة 0.15-0.25 م؛

- سمك زوايا الفولاذ 4-8 ملم؛

- صفائح الفولاذ؛

- أبواب ومفصلات الموقد؛

- الأسمنت والرمل؛

- سمك ألواح القوالب 1.5—2 سم.

إذا كان الموقد مصنوعًا للحمام، فمن الضروري أيضًا الفولاذ المقاوم للصدأ لخزان المياه و مقبض.

تجهيز الموقع والأنابيب للتجميع

بعد اختيار المشروع وشراء المواد يتم تطهير المساحة تحت القاعدة وفقًا للرسم. مناسب للهياكل الأفقية. كومة نوع الأساس، وللأساسات العمودية - متجانسة.

صب الأساس بالنسبة للفرن العمودي يتم ذلك على النحو التالي:

- يتم حفر حفرة مربعة في التربة العمق 15-30 سم و الجانب أكبر بمقدار 20-30 سم في القطرصندوق النار.

- يتم تغطية الجزء السفلي بالحجارة المكسرة، ويتم وضع التعزيزات فوقها.

- يتم تركيب القوالب الخشبية على جوانب الحفرة بحيث تكون حوافها بارزة عن الأرض بمقدار 10-15 سم.

- يتم لحام أرجل الفرن المستقبلي إلى الحواف العلوية لربطة التعزيز بحيث ترتفع حوافها العلوية فوق القالب. على ارتفاع 10-15 سم.

- يتم خلط الرمل مع الأسمنت بنسبة 3:1 ويتم تخفيفه بالماء حتى يصبح قوامه مثل قوام القشدة الحامضة.

- يتم ملء الحفرة مع التسليح بملاط الأسمنت الجاهز حتى المستوى العلوي من القالب ويتم تسويتها.

لحفظ الحل يجوز وضع لبنة في حفرةتثبيته بالإسمنت ووضع التسليح. أساس من الطوب مناسب لموقد غير ضخم.

مهم! لقاعدة الفرن يتم استخدامها الدرجات المقاومة للحريق فقط الطوب، لأنه مع الاستخدام لفترة طويلة، يتم تدمير الطوب العادي، مما يؤدي إلى انهيار الهيكل.

لتسليح الحياكة، يتم استخدام القضبان قطرها 1-2 سم، والتي تُلحم في شبكة ذات نتوءات عمودية عند العقد. تُسوى الأجزاء العلوية من الأرجل بميزان بناء، وتُقطع وتُلحم مرة أخرى عند الحاجة.

مرجع. يجف محلول الأسمنت في الحفرة لا تقل عن 7 أيام، حيث يتم تجميع الفرن.

يتم تحضير الأنبوب بواسطة محاذاة الحواف إلى المستوى و طحن النتوءات المطحنة. إذا كان السطح الخارجي أو الداخلي مغطى مع الطلاء، ثم يتم تنظيفها بأقراص الطحن أو ورق الصنفرة لتجنب انطلاق المواد السامة أثناء عملية الاحتراق.

ترتيب بناء الموقد

بناء رَأسِيّ يتم تنفيذ الفرن على النحو التالي:

- تم قطع اسطوانة الانبوب طوله 1-1.5 متر.

- على مسافة 5 و 20 سم من الأسفل تم قطع الأنابيب فتحتين مستطيلتين لمقلاة الرماد وصندوق النار مع الجوانب 30x5 سم و 30x20 سم على التوالى.

- يتم لحام شبكة ذات جانب يساوي قطر الفرن من قضبان التسليح.

- يتم إعطاء الشبكة شكلًا دائريًا عن طريق قطع الزوايا بالمطحنة حتى تتمكن من الدخول بحرية إلى الأسطوانة.

- بين فتحات وعاء الرماد وصندوق النار داخل الفرن، يتم وضع اللحامات ثلاث زوايا على مسافات متساوية من بعضها البعض بحيث تستقر الشبكة عليها.

- يتم لحام الشبكة إلى الدعامات من خلال فتحة صندوق النار.

- يتم قطعها من صفائح الفولاذ باستخدام المطحنة دائرتين وفقًا لقطر الأنبوب، يتم لحامها إلى قاعدته السفلية والعلوية.

- يتم تثبيت الأسطوانة على دعامات بارزة من الأساس، مع توجيه الثقوب لأسفل، ويتم لحامها.

- يتم عمل ثقب في الغطاء العلوي مساوي في القطر لأنبوب المدخنة، والتي يتم لحامها بالموقد.

- يتم تثبيت المفصلات على الجانب ويتم تركيب الأبواب.

سمك القاع يتم أخذ الفرن ضمن الحدود 6-10 ملمإذا لم يكن التصميم يحتوي على وعاء رماد داخلي، وكانت الشبكة أيضًا في الأسفل، إذن طول الساقين ليس أقل مما تم اختياره 10 سم. للحصول على قوة إضافية، يتم تعزيز القرص السفلي بزوايا ملحومة حول الدائرة.

هناك نسخة من الشبكة مصنوعة من قطعة من الحديد مع حفر ثقوب فيها. قطرها 2-3 سميتم تركيب الشبكة على الزوايا الداخلية للفرن بنفس طريقة شبكة التعزيز ويتم لحامها.

مرجع. لتوفير المال، يتم استخدام الجزء المقطوع من الأسطوانة كمواد لأبواب صندوق النار وحوض الرماد. مضغوط حول المحيط بالفولاذ في شرائح بعرض 2 سم، ملحومة من الخارج تداخل الحواف بمقدار 1 سم الأبواب.

بعد اكتمال تجميع الفرن تسخن وإذا لزم الأمر عزل المدخنة بالصوف الزجاجي.

الصعوبات المحتملة

في عدد من الحالات، أثناء تصنيع وتشغيل الهيكل تنشأ المشاكل التالية:

- عدم استقرار الموقد على الأساس؛

- تشويش باب صندوق النار؛

- سحب دخان ضعيفة؛

- ضعف قابلية اللحام للدرزات.

وضع غير مستقر يحدث الأنبوب الرأسي عندما يكون أساس الطوب مصنوعًا بشكل سيئ أو عندما لا يتم تثبيت الأرجل بالتساوي عندما يكون الموقد مرتفعًا جدًا.

ولحل هذه المشكلة، يتم وضع الطوب أسفل القاع ويتم تمديد الأرجل القصيرة عن طريق لحام قطع سميكة من التعزيز.

ملائمة بشكل محكم الأبواب محشورة بسبب تمدد المعدن أثناء عملية التسخين. ولمنع التصاق الأبواب، فجوة 6-8 ملم بين حوافها والثقب الموجود في الأنبوب.

مهم! يحدث نقص الجر عندما مدخنة صغيرة القطر و له كسور قويةلضمان وجود مسودة كافية، يتم اختيار قطر المدخنة من 15 سم ولا تنحني أكثر من 40 درجة من العمودي.

ل لحام قوي للدرزات يتم اختيار الزوايا من مادة الأنبوب (الفولاذ أو الحديد)، ويتم استخدام الأقطاب الكهربائية وفقًا للعلامة الخاصة بالسمك المحدد للصفائح التي يتم لحامها.

فيديو مفيد

شاهد الفيديو الذي يوضح كيفية صنع فرن عمودي من أنبوب قطره 43 سم.

مميزات الموقد المصنوع من الأنابيب

صنع موقد بيديك سوف يسمح لك توفير المال حول شراء المواد وصنعها المشروع وفقا لشروط محددة وأهداف الباني.

استمارة الحد الأقصى للأنابيب قريب من الكروية، وهذا مثالي لصندوق النار لإنتاج حرارة كافية مع استهلاك منخفض للوقود. بلاستيك يسمح المعدن بتثبيت عناصر جديدة بالفعل أثناء تشغيل الهيكل النهائي.

ويمكن أن تصل درجة حرارة هذا الموقد إلى ١٠٠-١١٠ درجات. إذا وُضع الموقد كما ذكر سيرجي سابقًا، فستكون درجة الحرارة ١٠٠-١١٠ في الجزء الرئيسي، الموجود في غرفة البخار، و٧٠-٨٠ درجة في الجزء الموجود في غرفة الملابس.

حظا سعيدا في صنع الموقد!)