Construir uno mismo un horno de cerámica: ¿es mejor que comprar uno hecho en fábrica?

Después de esculpir un producto de arcilla, es necesario secarlo, Para evitar que la cerámica se deshaga, mantuvo su forma.

Sin embargo, para que la arcilla sea duradera y resistente a la humedad, debe cocerse.

Para este producto calentado a 900–1800 °C y se dejan reposar un tiempo. La arcilla se seca, se hornea y se endurece.

¿Cómo cocer cerámica?

Para una correcta cocción de la cerámica, es importante mantener la temperatura en el horno. La cocción se realiza en tres etapas:

- Evaporación de la humedad. Los productos se calientan a 250 °C. y permanecer a esta temperatura.

- Incandescencia hasta 900 °C En un horno cerrado. La arcilla se sinteriza.

- Enfriamiento gradual.

Los hornos no sólo deben desarrollar la temperatura requerida, sino también permitir regularla. El diseño debe ser lo más simple posible., la carga y descarga de productos es fácil.

Tipos de hornos

Se diferencian en los tipos de fuentes de energía térmica:

- La más antigua es la de la quema de leña. Horno. Los maestros conservaban los secretos de la cocción y los transmitían solo a sus alumnos. Hoy en día, la cocción con leña es una rareza. La tecnología la ha reemplazado.

- El más popular es el gas natural. Con soplado de aire forzado, los productos son fáciles de calentar. hasta temperaturas superiores a 1500 °CLos equipos de gas son fáciles de fabricar con sus propias manos y el gas se puede comprar en forma licuada en cilindros.

- La tecnología más avanzada es la electricidad. Dentro del horno, las bobinas eléctricas están distribuidas uniformemente, calentando la cámara con productos de forma rápida y precisa. Este tipo de equipo es más complejo de fabricar, ya que el alto voltaje exige el cumplimiento de las precauciones de seguridad y las normas de instalación eléctrica.

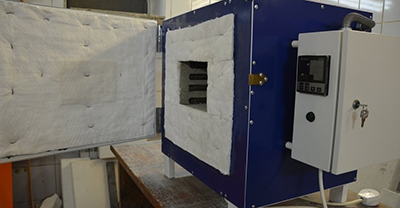

Foto 1. Un pequeño horno eléctrico para cocer cerámica con espirales uniformemente espaciadas en su interior.

Quema de leña: dispositivo y principio de funcionamiento

Para un alfarero principiante, esta es una gran opción. No requiere grandes costes de material Para la fabricación, y la leña seca está disponible en todas partes. Estufas de leña. Hay varios tipos:

De barro

Un descendiente de la antigua tecnología de asar al fuego. Sobre un foso estrecho, una caja de fuego. Se construye un techo de arcilla encimaSobre ella se colocan los productos. Se construye una bóveda de ladrillos o tiras de arcilla alrededor de los productos, con un orificio para el humo en la parte superior. El diseño funciona así: se quema carbón vegetal en la cámara de combustión, lo que produce una temperatura alta y no produce humo.

Los gases calientes sin llama pasan a través de la cámara con los productos, calentándolos, y salen por la abertura superior. La temperatura se regula mediante la cantidad de carbón y el regulador de tiro de la chimenea. Tras el enfriamiento, se desmonta la bóveda de la estufa y se extraen los productos terminados.

Una estufa así Adecuado para trabajos de una sola vez, ya que cada vez hay que rehacer el diseño. Pero, a pesar de la complejidad, esta opción es la más económica: el costo de los componentes es cero.

Ladrillo

Se recogen de arcilla cocida ladrillos y arcilla refractariaSu principio de funcionamiento es similar al de los hornos de barro. Constan de una cámara de combustión con rejilla, una cámara para productos y una chimenea.

Foto 2. Horno para cocer cerámica de ladrillo refractario con chimenea y hogar en el exterior, junto a la casa.

La diferencia es que Se obtiene el diseño reutilizable y más eficienteLos productos se introducen en la cámara a través de una pared o puerta desmontable; la estufa puede funcionar con leña, ya que la llama no llega a los productos.

¡Referencia! Es importante utilizar leña secaDe lo contrario, los productos absorberán humedad y se agrietarán. El ladrillo tiene una alta conductividad térmica, por lo que la estufa se enfría, por lo que este diseño se caracteriza por su alta resistencia.

Metal con revestimiento

Gracias al uso de aislamiento de basalto y caolín La estufa de leña se vuelve más resistente al calor y eficiente. Esta estufa consta de una cámara de combustión sobre la que se instala un recipiente metálico.

Foto 3. Un horno de cerámica con cuerpo y revestimiento metálico no calentado tiene propiedades resistentes al calor.

Las paredes y la tapa están aisladas con material ignífugo; a veces, la estructura metálica ni siquiera se calienta. El calor de la leña quemada en la cámara de combustión asciende, calentando los productos, y las corrientes de aire frío descienden y se precipitan a través de la base hacia la chimenea. Estas estufas... mucho más económico que el ladrillo, fácil de fabricar.

Menos - la necesidad de utilizar materiales de aislamiento costosos, además - durabilidad y movilidad de la estructura.

Gas

Tiene una serie de ventajas:

- El gas se quema completamente, no contiene humedad.

- quemadores de gas desarrollar una temperatura alta.

- La regulación de la temperatura es fácil.

Un horno de gas para la cocción de cerámica se fabrica utilizando diferentes tecnologías:

- AmortiguarUna mufla es una cámara sellada separada en la que se calienta la cerámica y permite la producción de loza y porcelana, ya que las piezas no entran en contacto con gases calientes (productos de combustión).

La mufla se coloca en la cámara de combustión y las llamas se distribuyen uniformemente por toda la superficie.

- Cámara. Ideal para la cocción de cerámica convencional. Las piezas se introducen en una cámara termoaislada por la que pasan los gases calientes. El quemador se instala debajo, separado por un tabique. La temperatura se distribuye uniformemente y los gases, al enfriarse, salen por una abertura especial en la parte inferior de la cámara.

Construyendo un horno de cerámica con tus propias manos

El tipo de horno se selecciona en función del número de piezas a cocer. Si el volumen es pequeño, fabricamos un horno. en 250-300 litros. Para trabajos de mayor escala será necesario gran horno-forja, del tamaño de una habitación pequeña.

Herramientas

Para construir un horno pequeño, necesitarás las siguientes herramientas:

- Herramientas para trabajar metales: para trabajar el metal. Maquina de soldar, juego de llaves, limas, amoladora angular, taladro, martillos.

- Para trabajar con ladrillos refractarios y cerámica - Martillo de albañil, paleta, disco de diamante para amoladora angular.

- Equipo de protección personal. Un respirador, gafas, guantes y ropa gruesa de algodón son imprescindibles cuando se trabaja con una amoladora angular y lana mineral.

Orden de trabajo

El horno consta de un cuerpo, un quemador, un techo, una cámara aislada y una tapa.

Secuencia de construcción:

- Marco. Elegimos una caja metálica rectangular si se utilizan ladrillos refractarios como revestimiento, o un barril metálico si aislamos con lana mineral ignífuga.

En un diseño cilíndrico, la distribución del calor es más uniforme. Soldamos las patas al cuerpo.

- Nos estamos acostando revestimiento en la parte inferior del marco, ponemos Cuatro aisladores cerámicos de líneas eléctricas o ladrillos de arcilla refractaria en el borde - Servirán de pilares para el techo.

- Estamos revistiendo las paredes y el techo. Es mejor colocar ladrillos de arcilla refractaria sobre arcilla refractaria. Usamos caolín de alta densidad o lana de basalto. Torcemos un cilindro de lana en varias capas para evitar juntas y puentes de pérdida de calor. Se fija a las paredes con cordón de amianto y botones cerámicos. Los bordes superiores del aislamiento se doblan hacia afuera para sellar y aislar térmicamente las juntas de la tapa y el cuerpo.

- Colocamos la cubierta del techo sobre los postes.

¡Importante! El techo no está bien ajustado a las paredes, sino a través de las grietas. el aire caliente debe penetrarLa llama no entra en contacto con los objetos que se están quemando.

Si el producto es pesado, utilizamos mampostería seca de ladrillos refractarios para el techo; si es ligero, utilizamos baldosas de gres porcelánico del tamaño adecuado.

- Instalamos el quemador. Se puede comprar en tiendas de equipos de gas. Es mejor elegir la potencia. no menos de 2 kilovatios (depende de la pérdida de calor y del volumen de la estructura).

- Perforamos un agujero para el quemador en la parte inferior del cuerpo y el revestimiento. La llama no debe tocar los productos; este es el principio fundamental de la colocación de la boquilla. Al instalar la boquilla horizontalmente, el ajuste y el mantenimiento son más fáciles.

- Aislamos la cubierta de la estructura. Para minimizar la pérdida de calor, aislamos toda la estructura del exterior.

- Dejamos una apertura en la tapa para permitir que los productos de la combustión escapen y controlar el proceso. Proporcionamos una válvula para regular la temperatura.

- Para medir la temperatura en el interior del horno, instalamos un termopar de un termómetro electrónico.

La estufa está lista. Se realiza una prueba de funcionamiento. Si se utilizaron ladrillos refractarios, la estufa se seca primero en modo suave.

Dificultades en la fabricación

Tenga en cuenta:

-

Conexión segura del cilindro al quemador. No utilice una manguera de gas de goma cerca de una estufa caliente; utilice una de metal.

La bombona de gas debe mantenerse a una distancia segura y debemos utilizar un reductor con válvula de retención.

- Sella todas las grietas utilizando arcilla, amianto o cordón de basalto.

- Hornear Instalar lejos de objetos inflamables.

- En el trabajo No toque los componentes del horno con las manos desnudas.

¡Atención! ¡No dejes que los niños entren al patio de juegos!

- La salida de los gases quemados debe tener un diámetro suficiente., de lo contrario la llama se “ahogará”, puedes regularla con un trozo de aislante.

Vídeo útil

El vídeo presenta una descripción general de la estufa casera y su primer uso.

¿Qué es mejor: hacerlo uno mismo o comprarlo?

Un horno de cerámica casero es bastante Puede competir con los productos de fábrica.Si seleccionas quemadores con diferente potencia, entonces modificando la intensidad de la llama conseguirás la temperatura deseada.

Los modelos de fábrica están calculados por ingenieros y consumen combustible de forma más económica, pero para cocinar en un taller artesanal es suficiente un horno casero.

Si tiene las herramientas y el tiempo, un artesano casero puede conseguir de forma económica un horno con los parámetros requeridos.

Conseguir una temperatura aceptable a 900 °C Es perfectamente posible en un horno de este tipo. Se utiliza tanto para el secado de productos como para la cocción en bruto de cerámica sencilla.

Si el objetivo es conseguir loza o porcelanaSe requerirá una temperatura más alta con una regulación precisa. Un horno casero no servirá para esto; se necesitará un horno de mufla o eléctrico de fábrica.

Comentarios