Costruire un forno per la ceramica da soli: meglio che comprarne uno già pronto?

Dopo aver scolpito un prodotto dall'argilla, è necessario asciugarlo, per evitare che la ceramica si sfaldi, ha mantenuto la sua forma.

Tuttavia, per rendere l'argilla durevole e resistente all'umidità, è necessario cuocerla.

Per questo prodotto riscaldato a 900–1800 °C e vengono lasciati riposare per un po' di tempo. L'argilla si asciuga, cuoce e si indurisce.

Come cuocere la ceramica?

Per cuocere correttamente la ceramica, è importante mantenere la temperatura corretta nel forno. La cottura avviene in tre fasi:

- Evaporazione dell'umidità. I prodotti vengono riscaldati a 250 °C. e rimanere a questa temperatura.

- Incandescenza fino a 900 °C in un forno chiuso. L'argilla viene sinterizzata.

- Raffreddamento graduale.

I forni non devono solo sviluppare la temperatura richiesta, ma anche consentire di regolarla. Il design dovrebbe essere il più semplice possibile., il carico e lo scarico dei prodotti è facile.

Tipi di forni

Si differenziano per la tipologia delle fonti di energia termica:

- Il più antico è quello a legna Forno. I maestri custodivano i segreti della cottura e li trasmettevano solo ai loro allievi. Oggi, la cottura a legna è una vera rarità. Le tecnologie l'hanno sostituita.

- Il più diffuso è il gas naturale. Grazie al soffiaggio forzato dell'aria, i prodotti sono facili da riscaldare fino a temperature superiori a 1500 °CLe apparecchiature a gas sono facili da realizzare con le proprie mani e il gas può essere acquistato in forma liquida in bombole.

- La tecnologia più avanzata è l'elettricità. All'interno del forno, le bobine elettriche sono disposte in modo uniforme, riscaldando rapidamente e con precisione la camera con i prodotti. Tali apparecchiature sono più difficili da realizzare e l'alta tensione richiede il rispetto delle precauzioni di sicurezza e delle norme di installazione elettrica.

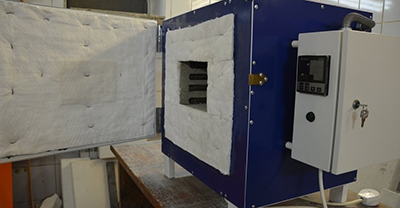

Foto 1. Un piccolo forno elettrico per la cottura della ceramica con spirali uniformemente distanziate al suo interno.

Combustione della legna: dispositivo e principio di funzionamento

Per un ceramista principiante questa è un'ottima opzione. Non richiede grandi costi di materiale per la produzione, e la legna da ardere secca è disponibile ovunque. Stufe a legna ci sono diversi tipi:

Di terra

Un discendente dell'antica tecnologia della cottura alla fiamma. Sopra una stretta fossa, un focolare. un tetto di argilla è costruito sopra, su cui vengono posizionati i prodotti. Una volta di mattoni o strisce di argilla viene eretta attorno ai prodotti, con un foro per il fumo lasciato in alto. Il funzionamento è il seguente: il carbone viene bruciato nel focolare, che produce un'alta temperatura e non produce fumo.

I gas caldi, senza fiamme, attraversano la camera con i prodotti, riscaldandoli, ed escono dall'apertura superiore. La temperatura è regolata dalla quantità di carbone e dalla "valvola" del camino. Dopo il raffreddamento, la volta della stufa viene smontata e i prodotti finiti vengono estratti.

Una stufa del genere adatto per lavori una tantum, poiché ogni volta bisogna rifare il layout. Ma, nonostante l'intensità di lavoro, questa opzione è la più economica: il costo dei componenti è pari a zero.

Mattone

Sono raccolti da argilla cotta mattoni e argilla refrattariaIl loro principio di funzionamento è simile a quello delle stufe in terra. Sono costituite da un focolare con griglia, una camera per i prodotti e un camino.

Foto 2. Un forno per la cottura della ceramica in mattoni refrattari con camino e focolare all'esterno, accanto alla casa.

La differenza è che il disegno è ottenuto riutilizzabile e più efficienteI prodotti vengono introdotti nella camera attraverso una parete o una porta rimovibile; la stufa può essere alimentata a legna, la fiamma non raggiunge i prodotti.

Riferimento! È importante usare legna da ardere secca, altrimenti i prodotti assorbiranno l'umidità e si copriranno di crepe. Il mattone ha un'elevata conduttività termica, la stufa si raffredda, quindi questo design è caratterizzato da un'eccessiva abbondanza.

Metallo con rivestimento

Grazie all'utilizzo di isolamento in basalto e caolino La stufa a legna diventa più resistente al calore ed efficiente. Una stufa di questo tipo è costituita da un focolare su cui è installato un contenitore metallico.

Foto 3. Un forno per ceramica con corpo e rivestimento in metallo non riscaldato ha proprietà di resistenza al calore.

Le pareti e il coperchio sono isolati con materiale ignifugo; a volte, il telaio metallico non si riscalda nemmeno. Il calore della legna che brucia nel focolare sale, riscaldando i prodotti, e i flussi d'aria raffreddata scendono e si riversano attraverso il rivestimento sottostante nella canna fumaria. Queste stufe molto più economico del mattone, facile da realizzare.

Meno - la necessità di utilizzare materiali isolanti costosi, inoltre - durevolezza e mobilità della struttura.

Gas

Presenta numerosi vantaggi:

- Il gas brucia completamente, non contiene umidità.

- Bruciatori a gas sviluppare una temperatura elevata.

- La regolazione della temperatura è semplice.

Un forno a gas per la cottura della ceramica è realizzato utilizzando diverse tecnologie:

- SmorzareUna muffola è una camera separata e sigillata in cui la ceramica viene riscaldata e consente la produzione di terracotta e porcellana, poiché i pezzi grezzi non entrano in contatto con i gas caldi, prodotti della combustione.

La muffola viene posizionata nella camera di combustione e le fiamme vengono distribuite uniformemente su tutta la superficie.

- Camera. Perfetto per la cottura di ceramiche tradizionali. I pezzi vengono caricati in una camera isolata termicamente, attraversata dai gas caldi. Il bruciatore è installato sotto e separato da un divisorio. La temperatura è distribuita uniformemente e i gas, una volta raffreddati, fuoriescono da un'apposita apertura sul fondo della camera.

Costruire un forno per la ceramica con le tue mani

Il tipo di forno viene selezionato in base al numero di pezzi da cuocere. Se il volume è ridotto, realizziamo un forno in 250-300 litri. Per lavori su larga scala sarà necessario grande fornace-fucina, le dimensioni di una piccola stanza.

Utensili

Per costruire un piccolo forno, avrai bisogno dei seguenti strumenti:

- Utensili per la lavorazione dei metalli: per lavorare il metallo. Saldatrice, set di chiavi inglesi, lime, smerigliatrice angolare, trapano, martelli.

- Per lavorare con mattoni refrattari e ceramiche - martello da muratore, cazzuola, disco diamantato per smerigliatrice angolare.

- Dispositivi di protezione individuale. Quando si lavora con una smerigliatrice angolare e lana minerale, è indispensabile indossare un respiratore, occhiali, guanti e indumenti spessi di cotone.

Ordine di lavoro

Il forno è costituito da un corpo, un bruciatore, un tetto, una camera isolata e un coperchio.

Sequenza di costruzione:

- Telaio. Scegliamo una scatola metallica rettangolare se utilizziamo mattoni refrattari come rivestimento, oppure un barile metallico se isoliamo con lana minerale ignifuga.

In un design cilindrico, la distribuzione del calore è più uniforme. Saldiamo le gambe al corpo.

- Ci stiamo sdraiando fodera sul fondo del telaio, abbiamo messo quattro isolatori ceramici da linee elettriche o mattoni refrattari sul bordo - fungeranno da pilastri per il tetto.

- Stiamo rivestendo le pareti e il tetto. È preferibile posare i mattoni refrattari su argilla di misurazione. Utilizziamo caolino ad alta densità o lana di basalto. Ritorciamo un cilindro da un foglio di lana in più strati per evitare giunzioni e ponti di dispersione termica. Fissare alle pareti con cordone di amianto e bottoni in ceramica. I bordi della parte superiore dell'isolante sono ripiegati verso l'esterno, in modo da sigillare e isolare termicamente le giunzioni tra coperchio e corpo.

- Posiamo la copertura del tetto sui pali.

Importante! Il tetto non è fissato saldamente alle pareti, ma attraverso le fessure l'aria calda deve penetrareLa fiamma non entra in contatto con gli oggetti in cottura.

Se il prodotto è pesante, per il soffitto utilizziamo una muratura a secco in mattoni refrattari; se è leggero, utilizziamo piastrelle in gres porcellanato di dimensioni adeguate.

- Installiamo il bruciatore. Si può acquistare nei negozi di attrezzature a gas. È meglio scegliere la potenza non meno di 2 kilowatt (dipende dalla dispersione termica e dal volume della struttura).

- Perforiamo un foro per il bruciatore nella parte inferiore del corpo e del rivestimento. La fiamma non deve toccare i prodotti: questo è il principio fondamentale del posizionamento dell'ugello. Installando l'ugello orizzontalmente, la regolazione e la manutenzione risultano più semplici.

- Isoliamo la copertura della struttura. Per ridurre al minimo la dispersione di calore, isoliamo l'intera struttura dall'esterno.

- Lasciamo un'apertura nel coperchio per consentire la fuoriuscita dei prodotti della combustione e controllare il processo. Forniamo una valvola per la regolazione della temperatura.

- Per misurare la temperatura all'interno del forno installiamo una termocoppia di un termometro elettronico.

La stufa è pronta. Viene eseguito un ciclo di prova. Se sono stati utilizzati mattoni refrattari, la stufa viene prima asciugata in modalità delicata.

Difficoltà nella produzione

Notare che:

-

Collegamento sicuro del cilindro al bruciatore. Non utilizzare un tubo del gas in gomma vicino a una stufa calda: utilizzarne uno in metallo.

La bombola del gas deve essere tenuta a distanza di sicurezza e dobbiamo utilizzare un riduttore con valvola di ritegno.

- Sigillare tutte le crepe utilizzando cordoni di argilla, amianto o basalto.

- Cottura al forno installato lontano da oggetti infiammabili.

- Al lavoro Non toccare i componenti del forno a mani nude.

Attenzione! Non lasciare che i bambini entrino nel parco giochi!

- L'uscita dei gas combusti deve avere un diametro sufficiente., altrimenti la fiamma “soffoca”, è possibile regolarla con un pezzo di isolante.

Video utile

Il video presenta una panoramica della stufa fatta in casa e del suo primo utilizzo.

Cos'è meglio: farlo da soli o comprarlo?

Un forno per ceramica fatto in casa è abbastanza può competere con i prodotti di fabbricaScegliendo bruciatori con potenza diversa, modificando l'intensità della fiamma, si ottiene la temperatura desiderata.

I modelli di fabbrica sono calcolati dagli ingegneri e utilizzano il combustibile in modo più economico, ma per la cottura in un laboratorio artigianale è più che sufficiente un forno fatto in casa.

Se si hanno gli strumenti e il tempo necessari, un artigiano domestico può procurarsi a basso costo una fornace con i parametri richiesti.

Raggiungere una temperatura accettabile a 900 °C In un forno di questo tipo è possibile. Viene utilizzato sia per l'essiccazione dei prodotti che per la cottura grezza di ceramiche semplici.

Se l'obiettivo è ottenere terracotta o porcellana, sarà necessaria una temperatura più elevata con una regolazione precisa. Un forno fatto in casa non è adatto a questo scopo; sarà necessario un forno a muffola o elettrico prefabbricato.

Commenti