Risparmio per un fabbro: costruire con le proprie mani un forno a muffola per la tempra dei metalli

Un forno a muffola è un progetto specializzato che consente riscaldare vari metalli alla temperatura richiesta.

La muffola ha la proprietà di preservare il metallo dal contatto diretto con combustibile o gas. I forni con camera di riscaldamento fissa e muffole sostituibili funzionano secondo un principio simile.

Contenuto

Metodi per l'indurimento dei metalli

Esistono diversi modi per lavorare i metalli utilizzando questo dispositivo:

- Trattamento termico: ricottura, tempra, rinvenimento, invecchiamento.

- Lavorare con materiali preziosi, rifusione dei metalli quando non è consentito l'uso del fuoco aperto.

- Per ricevere tono superficiale uniforme, soprattutto nella lavorazione della ceramica (altamente artistica) si utilizza il forno a muffola.

- Dielettrici di essiccazione.

- Cremazione, combustione di componenti minerali.

Come funziona un forno a muffola?

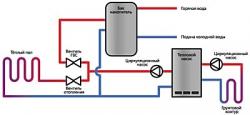

Per capire come funziona il dispositivo di tempra dei metalli e come avviene il processo di interazione dei vari elementi, diamo un'occhiata più da vicino alla sua struttura:

- Corpo del fornoSe hai una vecchia cucina a gas con forno incorporato, sarà perfetta come base. Le dimensioni migliori per un forno di questo tipo sono: 70 cm-50 cm-60 cm. Queste dimensioni sono adatte per lavorare con trattamenti termici.

Attenzione! Se si decide di utilizzare una vecchia stufa a gas come struttura principale, allora fare smantellamento dei componenti in plasticaAltrimenti tutti i materiali si scioglieranno.

- Strato internoContatto diretto con la superficie del focolare. L'efficienza dipende da questa parte della struttura, pertanto è consigliabile utilizzare mattoni refrattari.

Foto 1. I mattoni refrattari sono un elemento obbligatorio per lo strato interno quando si costruisce una stufa con le proprie mani.

- Strato esternoIl suo scopo è ridurre le perdite di calore per trasferimento termico. Perilite e lana di basalto sono ampiamente utilizzate per ottenere questo effetto.

Consiglio! Non utilizzare l'amianto come strato esterno. Se riscaldato, questo materiale rilascia sostanze cancerogene.

- Riscaldamento dell'ambiente di lavoro. Le spirali in filo di nichelcromo o fechral sono responsabili del processo di riscaldamento dell'intera stufa a gas. È preferibile utilizzare quelle in fechral, in quanto più flessibili, ma quelle in nichelcromo sono più economiche.

Dispositivo per la fusione di alluminio e rame

I metalli a basso punto di fusione sono fragili. È importante seguire gli schemi di lavoro con questo tipo di metalli.

Ad esempio, per fondere il rame o l'alluminio, il forno a muffola deve essere riscaldato fino a 1083, e per fondere il bronzo – 930 gradi Celsius.

Questi materiali hanno il punto di fusione più elevato tra gli altri materiali a basso punto di fusione.

Ciò significa che la conclusione è immediata: per lavorare con metalli a basso punto di fusione è necessario un forno che raggiunga un calore massimo. fino a 1100 gradi.

Sfumatura! Per fusioni di grandi dimensioni, quando si lavora con metalli a basso punto di fusione, viene installato un forno. E il metallo può essere fuso. in un contenitore con un "beccuccio" (crogiolo). Questo è il modo più semplice per dargli forma in seguito.

Fasi di lavorazione con materiali bassofondenti

- Calcinazione del forno per versare a temperatura 600 gradi.

- Immersione della forma.

- Riscaldare la temperatura a 900 gradi.

- Registriamo il tempo che lo stampo trascorre nel forno – 120 minuti.

- Tiriamo fuori la forma e la lasciamo raffreddare fino a quando 500 gradi.

- Il materiale a basso punto di fusione viene inserito nello stampo.

Fondere l'oro

I metalli refrattari, come l'oro, sono caratterizzati da un elevato punto di fusione in lavorazione. Pertanto, per risolvere con successo il problema, sarà necessario preriscaldare il forno a 1300 gradi, a patto che si lavori con l'acciaio (per altri materiali, bisogna considerare il coefficiente di refrattarietà).

È necessario tener conto fattore di accensione dei materialiIn questo modo è possibile riscaldare la stufa con tutti i materiali domestici non necessari, ad esclusione di quelli tossici, cioè quelli che emettono sostanze velenose durante la combustione.

Fasi di lavorazione dei materiali refrattari

- Calcinazione del forno per colata a temperatura 900 gradi.

- Immersione della forma.

- Temperatura di riscaldamento fino a 110 gradi.

- Registriamo il tempo che lo stampo trascorre nel forno – 150 minuti.

- Tiriamo fuori la forma e la lasciamo raffreddare fino a quando 800 gradi.

- Il materiale refrattario viene posto in uno stampo.

Forno a muffola a induzione fai da te

I forni a muffola sono una progettazione necessaria per la creatività dei gioiellieri, dei fabbri, altri maestri che lavorano la ceramica, con la tempra dell'acciaio. Di solito un forno a muffola a induzione per la fusione è costoso, ma è possibile realizzarlo da soli.

Materiali e strumenti necessari

- 6 mattoni refrattari in argilla refrattaria.

- Silicone resistente al calore.

- Bulloni e dadi.

- Acciaio non inferiore a 2 mm.

- Tubo di piccolo diametro, acciaio.

- Trapano.

- Tronchesi per metalli.

- Punte di vari diametri.

- Accessori per saldatura.

Realizzazione della struttura

- Installazione della parte principale. Ritagliamo dei fori trasversali sui lati interni dei mattoni refrattari. Servono per installare la serpentina di riscaldamento. Queste scanalature aumentano il volume del forno, ovvero lo spazio interno, rendendolo più efficiente. Impiliamo i mattoni e li fissiamo a forma di prisma. Eliminiamo le crepe.

- Fabbricazione di pareti. Materiali utilizzati: kanthal, fechral, nichelcromo. I materiali possono essere installati in qualsiasi modo, ma è preferibile disporli in cerchio. In questo modo, non ci saranno differenze di temperatura che potrebbero influire negativamente sul processo di trattamento termico.

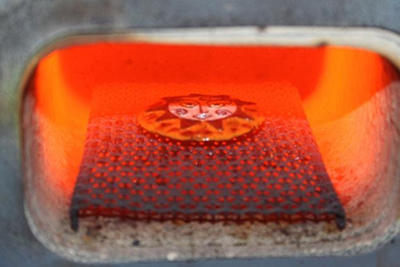

Foto 2. La parte principale del forno a muffola è assemblata con mattoni refrattari nei quali sono ricavati dei fori.

- Installazione dell'isolamento termico. L'efficienza dipende dal grado di mantenimento della temperatura all'interno della struttura. L'isolamento termico stesso è una miscela, composto da 0,8 parti di cemento e 0,2 parti di perliteLa miscela tra il prisma e le pareti deve essere lasciata riposare per circa 48 ore.

- Realizzare il fondo. Creiamo un pezzo curvo per la parte inferiore del prodotto, fissiamo quattro piccoli pezzi di tubo d'acciaio: saranno le gambe su cui poggerà la stufa. Versiamo una miscela di cemento all'interno del prodotto e, dopo l'indurimento, applichiamo del filo metallico a forma di griglia per creare uno strato uniforme e uniforme. Infine, applichiamo del talco.

- Realizzazione del coperchio. Creiamo un pezzo grezzo delle stesse dimensioni del fondo, ci fissiamo le maniglie. Riempiamo il coperchio con una soluzione di cemento e versiamo sopra.

- Creare una spirale. Filo di nicromo con una sezione trasversale di 0,1 cm e una barra di ferro con un raggio 3 millimetriDopo aver rimosso il filo dalla barra, otteniamo una spirale. Le spire non devono toccarsi. La spirale finita viene inserita nelle fessure realizzate nelle prime fasi di produzione.

Foto 3. Una spirale di filo di nicromo viene inserita in apposite fessure nei mattoni refrattari in modo che le spire non si tocchino.

- Montaggio e asciugatura del forno. Assembliamo tutti gli elementi del forno, li installiamo e li asciughiamo. Il prodotto deve essere asciugato in un luogo ben ventilato e ventilato. L'uso di dispositivi di riscaldamento durante il processo di essiccazione è severamente vietato.

Attenzione! Il processo di creazione richiede precisione farmaceutica mantenere tutte le proporzioni, specificato sopra. Lavorare con precisione, meticolosamente e con attenzione con ogni materiale, controllandolo per individuare eventuali difetti. La difficoltà principale è l'implementazione fondamentale delle istruzioni.

Video utile

Un videoclip che presenta una delle opzioni per creare una struttura a muffola per la tempra dei metalli.

Forno a muffola: un assistente universale

Un forno a muffola è un dispositivo che renderà la vita più facile a chi lavora con i metalliSi tratta di uno strumento praticamente insostituibile. Oggi, i moderni dispositivi a muffola sono apparecchiature costose, con le loro sfumature, complessità e caratteristiche specifiche.

È più facile farlo da soli, proteggendosi così dai difetti di fabbrica, comprendendo la tecnologia di produzione e acquisendo la nuova esperienza necessaria per lo sviluppo.

Commenti

La carrozzeria è ricavata da un serbatoio d'acqua in ferro. Ho tracciato delle linee e tagliato la carrozzeria in due parti. Una è andata alla base, l'altra alla porta e alla parete posteriore. Poi ho saldato gli angoli da 15° per saldare a fondo la parete posteriore alla carrozzeria. Prima di ciò, ho praticato due fori negli angoli. In totale, 8 angoli, 4 per lato.

L'isolamento termico è in mattoni refrattari, che possono resistere a temperature di 800 gradi. Per le crepe, ho usato l'amianto. Ho livellato la superficie con un panno normale. Poi ho ricoperto l'intera struttura con mattoni e ho iniziato a sistemarla per evitare crepe e fessure. Ho sigillato le crepe dall'interno con argilla refrattaria.

Poi ho installato le spirali (8 pezzi). Ho segnato le scanalature e ho tagliato le basi abbastanza velocemente (8 scanalature, 2 per lato). Ho isolato il contatto con la carrozzeria. Dopo aver eseguito le manipolazioni, ho serrato la struttura con i dadi, ho saldato lo sportello per l'apertura e la chiusura. L'ho collegato alla centralina di controllo della tensione ed è TUTTO pronto!