Duas maneiras de fazer um fogão a lenha com suas próprias mãos. Quais são as vantagens de um projeto caseiro?

Fogões feitos de tubos de aço ou ferro fácil de fazer e são destinados ao uso em salas de vapor, pequenas oficinas de produção e galpões de trabalho de inverno.

Dependendo da finalidade das instalações, elas são selecionadas diferentes diâmetros e métodos de arranjo corpos de caixa de fogo.

Descrição de esquemas típicos de fogões de tubo

O fogão feito de um tubo é um cilindro de metal com furos perfurados para a caixa de fogo e cinzeiro e uma chaminé soldada no topo. Há duas opções principais fogões de canos:

- horizontal;

- vertical.

Horizontal Os modelos são indicados para banhos e instalações industriais, pois seu design prevê instalação do tanque para aquecimento de água e outros dispositivos auxiliares.

Sobre fogões "mentirosos" churrasqueiras e grelhas estão instaladas para churrasco, o que os torna a melhor opção para um jardim ou uma casa de veraneio.

Vertical Os fornos ocupam uma área pequena e são adequados para aquecimento de cabines e cozinha em pequenas cozinhas rurais.

Referência. EM verticalmente forno localizado a lenha queima mais rápido e dar mais calor, e horizontal as estruturas derretem mais lentamente, mas permitem que você retenha o calor por mais tempo com menor consumo de combustível.

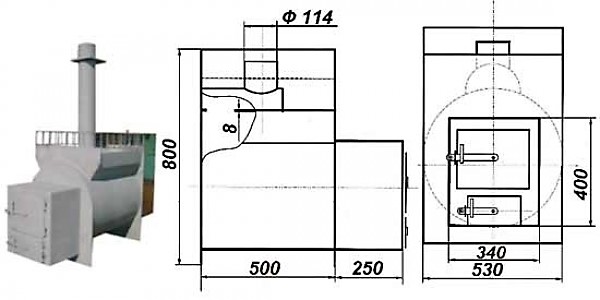

Como fazer você mesmo: desenho 500x530x800

Antes de iniciar a instalação do fogão, é selecionado o tipo de localização e um desenho está sendo desenvolvido levando em consideração a finalidade da estrutura, a área disponível para instalação e a disponibilidade dos materiais de construção necessários.

Foto 1. Exemplo de desenho de um fogão de sauna caseiro feito a partir de um tubo horizontal. Um aquecedor adicional é instalado na parte superior.

Seleção de materiais e ferramentas

O tubo para o fogão está sendo feito feito de ferro ou aço diâmetro 0,4-0,6 m dependendo do tipo de construção. Grossura paredes - de 6 a 10 mm, metais mais espessos são mais difíceis de processar e paredes finas se deformam em altas temperaturas.

Ao determinar o diâmetro e a altura da futura caixa de fogo, o construtor é guiado pelo volume do espaço aquecido e planejado consumo de combustível, já que em uma fornalha maior a madeira queima mais rápido e mais calor é liberado.

Atenção! Não é recomendado escolher tubos feitos de altos teores de carbono aço para evitar rachaduras nas costuras soldadas durante a operação da estrutura.

Durante o processo de instalação, o construtor Serão necessárias as seguintes ferramentas e materiais:

- máquina de solda;

- moedor com discos substituíveis;

- furar com broca;

- reforço;

- diâmetro do fio de aço 2,5—3,5 milímetros;

- diâmetro do tubo da chaminé 0,15-0,25 m;

- espessura dos ângulos de aço 4-8 milímetros;

- chapa de aço;

- portas e dobradiças de fogão;

- cimento e areia;

- espessura das placas de cofragem 1,5—2 cm.

Se o fogão for feito para uma casa de banho, então também é necessário aço inoxidável para tanque de água e tocar.

Preparando o local e as tubulações para montagem

Após escolher um projeto e comprar materiais o espaço está sendo limpo sob a base conforme desenho. Adequado para estruturas horizontais pilha tipo de fundação, e para as verticais - monolítico.

Lançando a fundação para um forno vertical é feito assim:

- Um buraco quadrado é cavado no solo profundidade 15-30 cm e lado 20-30 cm maior em diâmetrocaixa de fogo.

- O fundo é coberto com pedra britada, sobre a qual é colocado o reforço.

- A fôrma de madeira é instalada nas laterais da cava de forma que suas bordas projetava-se acima do solo em 10-15 cm.

- As pernas do futuro forno são soldadas às bordas superiores do reforço de modo que suas bordas superiores fiquem acima da fôrma. a uma altura de 10-15 cm.

- Areia é misturada com cimento numa proporção de 3:1 e diluído com água até obter a consistência de creme de leite.

- O poço com a armadura é preenchido com argamassa de cimento pronta até o nível superior da fôrma e nivelado.

Para salvar a solução, é permitido colocar um tijolo em um buraco, fixando-o com cimento e aplicando reforço. Uma fundação de tijolos é adequada para um fogão não muito grande.

Importante! Para a base do forno são utilizados somente graus resistentes ao fogo tijolos, pois com o uso prolongado, os tijolos comuns são destruídos, o que leva ao colapso da estrutura.

Para reforço de malha, são utilizadas hastes diâmetro 1-2 cm, que são soldadas em uma treliça com projeções perpendiculares nos nós. As partes superiores das pernas são niveladas com um nível de construção e, se necessário, cortadas e soldadas novamente.

Referência. A solução de cimento seca no poço não menos que 7 dias, durante o qual o forno é montado.

O tubo é preparado por alinhando bordas para nivelar E trituração de saliências moedor. Se a superfície externa ou interna estiver coberta com tinta, depois é limpo com discos de desbaste ou lixa para evitar a liberação de substâncias tóxicas durante o processo de combustão.

A ordem de construção do fogão

Construção vertical a fornalha é realizada da seguinte forma:

- O cilindro do tubo está cortado 1-1,5 metros de comprimento.

- A uma distância de 5 e 20 cm do fundo os canos são cortados dois furos retangulares para cinzeiro e caixa de fogo com laterais 30x5 cm e 30x20 cm respectivamente.

- Uma grelha com um lado igual ao diâmetro do forno é soldada a partir de barras de reforço.

- A grelha recebe um formato circular cortando os cantos com uma retificadora para que ela possa entrar livremente no cilindro.

- Entre os furos para o cinzeiro e a caixa de fogo dentro da fornalha, são colocadas soldas três cantos em distâncias iguais um do outro de modo que a grelha fique apoiada sobre eles.

- A grelha é soldada aos suportes através da abertura da fornalha.

- É cortado em chapa de aço usando um moedor dois círculos de acordo com o diâmetro do tubo, elas são soldadas em sua base inferior e superior.

- O cilindro é instalado em suportes que se projetam da fundação, com os furos voltados para baixo, e soldados.

- Um furo é feito na tampa superior igual em diâmetro ao tubo da chaminé, que é soldado ao fogão.

- Dobradiças são fixadas nas laterais e portas são instaladas.

Espessura inferior o forno é levado dentro dos limites 6-10 mmSe o projeto não tiver uma bandeja de cinzas interna e a grelha também for o fundo, então comprimento das pernas não menos que o selecionado 10 cm. Para maior resistência, o disco inferior é reforçado com cantos soldados ao redor do círculo.

Existe uma versão da grelha feita de uma folha de ferro com furos perfurados. diâmetro 2-3 cmA grelha é instalada nos cantos internos do forno da mesma forma que a grelha de reforço e é soldada.

Referência. Para economizar dinheiro, a parte recortada do cilindro é usada como material para as portas da fornalha e para o cinzeiro. compactar ao redor do perímetro com aço em tiras de 2 cm de largura, soldado na parte externa sobrepondo as bordas em 1 cm portas.

Após a montagem do forno estar concluída estão esquentando e se necessário isolar a chaminé com lã de vidro.

Possíveis dificuldades

Em vários casos, durante a fabricação e operação da estrutura surgem os seguintes problemas:

- instabilidade do fogão na fundação;

- travamento da porta da fornalha;

- tiragem de fumaça fraca;

- baixa soldabilidade das costuras.

Posição instável O cano vertical ocorre quando a fundação de tijolos é mal feita ou as pernas não são instaladas uniformemente quando o fogão está muito alto.

Para eliminar o problema, tijolos são colocados sob o fundo e pernas curtas são estendidas soldando peças grossas de reforço.

Bem ajustado as portas estão emperradas devido à expansão do metal durante o processo de aquecimento. Para evitar que as portas grudem, uma folga de 6-8 mm entre suas bordas e o furo no tubo.

Importante! A falta de tração ocorre quando chaminé de pequeno diâmetro e seu fraturas fortesPara garantir tiragem suficiente, o diâmetro da chaminé é selecionado a partir de 15 cm e não dobre mais do que 40 graus da vertical.

Para soldagem forte de costuras Os cantos são selecionados a partir do material do tubo (aço ou ferro), e os eletrodos são usados de acordo com a marcação para a espessura específica das chapas a serem soldadas.

Vídeo útil

Confira o vídeo que mostra como fazer um forno vertical usando um cano de 43 cm de diâmetro.

Vantagens de um fogão feito de tubo

Fazer um fogão com suas próprias mãos permitirá que você economizar dinheiro na compra de materiais e na confecção projeto de acordo com condições específicas e os objetivos do construtor.

Forma tubos máximos quase esférico, isso é ideal para que a fornalha produza calor suficiente com baixo consumo de combustível. Plástico o metal permite a instalação de novos elementos já durante a operação da estrutura acabada.

E a temperatura desse fogão pode chegar a 100-110 graus. Se você posicionar o fogão como Sergey escreveu acima, 100-110 graus estarão na parte principal, localizada na sauna a vapor, e 70-80 graus na parte do vestiário.

Boa sorte na construção do fogão!)