Proportions de mortier pour maçonnerie. Ne laissons pas le poêle s'effondrer !

Un poêle bien construit sert depuis des décennies et ne nécessite pas de réparations majeures.

Lors de la création de tels dispositifs, plusieurs types de solutions sont utilisés : argile, chaux, chaux-ciment et cimentDu sable est ajouté à tous les mélanges.

La partie principale (corps) les fours sont souvent aménagés à l'aide de mortier d'argile, par exemple fondation Les artisans utilisent du ciment. Pour cheminées Les mélanges à base de ciment ou de chaux conviennent. Ils réduisent la formation de condensation (suie) à l'intérieur de la cheminée sur la maçonnerie en calcaire. Les mélanges pour four peuvent être préparés soi-même ou achetés en quincaillerie.

Contenu

Mortier de ciment pour la pose d'un four à briques

Ses cuisiniers l'utilisent pour fondation et cheminées'élevant au-dessus du toit. Une telle maçonnerie ne se mouille pas. Le ciment a une résistance accrue et résiste à l'humidité atmosphérique, mais aussi à celle du sol, qui apparaît dans les fondations de la maison lors des longues pluies et de la fonte des neiges.

Photo 1. Coulage des fondations pour la construction d'un poêle à l'aide de ciment.

Composé

Plusieurs qualités de ciment Portland conviennent à la préparation du mélange : M 300, M 400, M 500Le ciment est vendu en sacs de 25 et 50 kgAprès l'achat, on le mélange avec du sable. Pour le travail, on n'utilise que sable fin avec diamètre des particules 1,5 mm et moinsLe sable collecté dans la carrière nécessite un nettoyage, ce qui comprend les étapes suivantes :

- Sélection manuelle grosses pierres, pierres concassées, cailloux, débris végétaux et racines.

- Tamiser le matériau à travers un tamis métallique avec un diamètre de cellule de 1,5 mm.

- Lavage du sablePour ce procédé, un filet est fabriqué à partir d'une toile de lin tendue sur un cadre. Une petite quantité de matière première y est placée et arrosée avec un tuyau d'arrosage sous pression. De la poussière et des particules d'argile s'échappent du filet. Le rinçage se poursuit jusqu'à ce que l'eau devienne claire.

Référence. Convient pour la préparation de mélanges de maçonnerie sable de quartz ou du sable composition mixte (contenant du quartz, des feldspaths et d'autres minéraux durs).

Fabrication : ordre des actions et proportions

En plus du ciment, le mélange de maçonnerie contient : sable et eauUn grand récipient (cuve, auge, bain) est nécessaire pour le travail. Pour mélanger les ingrédients, il est nécessaire spatule en bois ou en métal, malaxeur de chantier. De grands volumes de ciment, de sable et d'eau sont préparés dans bétonnièreDifférentes quantités de sable sont utilisées pour différentes qualités de ciment :

- 1 mesure de ciment M 500 et 3 mesures de sable;

- 1 mesure de ciment M 400 ou M 300 et 2,5 mesures de sable.

Sable réfractaire et pierre concassée réfractaire Des solutions sont nécessaires pour préparer des mélanges à résistance thermique accrue. Ces solutions sont utilisées pour la pose du fond et des parois du foyer. Les mélanges comprennent :

- marques de ciment M 300 ou M 400 — 1 mesure;

- sable fin et briques concassées (gravats d'argile réfractaire) - 2 mesures;

- 0,3 à 0,5 mesure argile réfractaire ou sable ordinaire.

Les fabricants de poêles utilisent de l'eau du robinet, de fonte, de rivière ou de source. Elle doit être "doux", une teneur élevée en sels minéraux entraînera le fait que sur les murs et la cheminée après le séchage de la maçonnerie, marques et stries blanchesIls apparaissent également sur la cheminée après de fortes pluies.

La procédure de préparation du mortier ciment-sable :

- Dans le conteneur verser la quantité calculée de ciment et de sable.

- Ingrédients mélanger avec une spatule.

- De l'eau est versée dans le mélange, remuer la masse Dans une bétonnière ou un malaxeur de chantier. Le mélange manuel à la spatule est autorisé si le volume de la solution est faible.

Lors du choix des matériaux, vous devez se concentrer sur leur qualitéLe ciment compacté, grumeleux, stocké depuis longtemps, le sable non tamisé et non lavé ne conviennent pas au mélange.

Que faire si le mélange est sec

Pâte de ciment après durcissement par résistance ressemble à la pierre naturelle. Son ne peut pas être dissous dans l'eau ou produits chimiquesLorsque le mélange durcit, l’eau pénètre dans la structure du ciment et lui confère une grande résistance.

Si la masse solidifiée est brisée et broyée, on obtient une poudre semblable au ciment d'origine, conditionné en usine. Matériau « reconstitué » perd ses qualités Et devient inutilisable pour des travaux aussi importants que la pose des fondations et de la cheminée du poêle.

Pour la restauration complète du ciment avec élimination de l'eau liée un équipement d'usine spécial est nécessaireCe processus se produit à des températures élevées et il est impossible de le réaliser de manière autonome à la maison.

Important! À température de l'air 20 degrés le ciment commence à « prendre » après 2 heures. À température 30 degrés la masse durcit plus rapidement (par exemple 1 à 1,5 heure).

Le mélange est trop liquide ou trop épais.

Si le mélange ciment-sable est trop épais, ajoutez-le au récipient ajouter de l'eau par petites portions Et remuer le contenuS'il y a beaucoup d'eau dans le mélange, le rendre plus épais, en ajoutant des portions calculées de ciment sec et de sable (par exemple, 1 mesure de ciment et 3 mesures de sable sont ajoutées en même temps).

Référence. La qualité de la pâte ciment-sable est vérifiée à la truelle. Une solution bien préparée ne coule pas et ne tombe pas en morceaux de sa surface de travail lorsqu'elle est inclinée. 45 degrés.

Composés de construction fabriqués à partir de ciment et d'eau, ne sont pas soumis au stockageUne agitation intensive permet de ralentir le processus de durcissement.

Mortier de chaux à faire soi-même

Les matériaux à base de chaux sous forme de pâte peuvent être stockés dans un récipient ou un sac hermétiquement fermé. pendant longtempsPour le préparer, vous avez besoin d'un récipient et d'un agitateur en bois.

Quels matériaux sont nécessaires à la préparation ?

Pour un mortier de chaux de qualité, il vous faut : chaux éteinte, sable lavé et eau propre. Les composants sont mélangés dans une telle proportion:

- 3 mesures sable à grains fins (avec granulométrie 1,5 mm et moins);

- 1 mesure pâte de chaux éteinte.

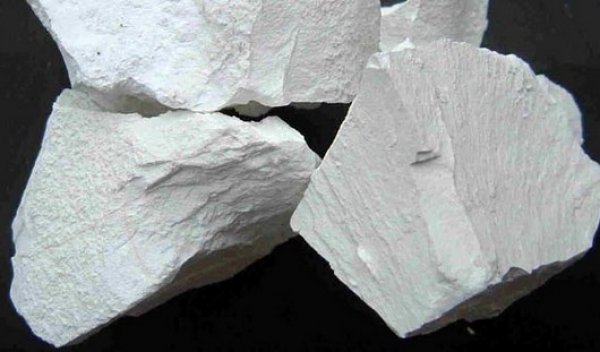

Chaux éteinte (en sachets scellés) vendu dans les quincailleriesIls proposent également de la chaux vive en morceaux, qui peut être préparez-le vous-même.

Photo 2. Chaux vive en morceaux. Vous pouvez l'éteindre vous-même à l'aide d'un grand récipient et d'eau froide.

Un grand réservoir ou une auge est nécessaire pour ce travail. La chaux est également éteinte dans une fosse peu profonde spécialement creusée. La trempe s'effectue comme suit :

- Au fond du récipient en une couche uniforme verser de la chauxLa quantité de matière première n’a pas besoin d’être importante, elle suffit à remplir le récipient. d'un tiers du volume.

- Dans le vaisseau verser de l'eau froide (1 mesure d'eau pour 2 mesures de chaux vive en morceaux). Une réaction violente se produit immédiatement, semblable à une ébullition. Si le récipient n'est pas fermé, la chaux éclabousse le sol. La paroi du récipient s'échauffe fortement.

- S'il n'y a pas assez d'eau, vous pouvez en ajouter plus, pendant que l'ébullition se poursuit et que la vapeur se dégage. Il ne faut pas verser beaucoup d'eau, car le but de la trempe est d'obtenir une pâte.

- Citron vert remuer avec un râteauafin que tous les morceaux de matière première réagissent avec l'eau.

- Une fois la réaction active terminée, le récipient partir 1 à 1,5 jour.

La densité optimale de chaux éteinte pour la maçonnerie du poêle doit être pas moins de 1400 kilogrammes par mètre cube. La consistance de la chaux éteinte est d'une densité telle ça ressemble à de la pâte liquide.

Attention! La chaux vive réagit avec l’humidité de la peau et provoque brûlures chimiques profondesLa chaux éteinte affecte également l'organisme. Tout travail avec ces substances doit être effectué en portant des vêtements fermés, des chaussures et des gants.

Comment cuisiner

Pour le mélange, mesurez à l'avance la quantité nécessaire de sable et de chaux éteinte. Le récipient peut être en métal (sans traces de rouille), en plastique ou en émail. La procédure de préparation de la solution comprend les étapes suivantes :

- Chaux éteinte pâteuse frotté à travers un tamis métalliqueOn en retire des petites pierres, des restes de plantes et de racines, ainsi que des débris.

- Matériel essuyé transférer dans un récipient.

- Du sable est versé dessus.

- Si nécessaire ajouter de l'eau.

- Ingrédients de la solution bien mélanger avec une spatule ou un malaxeur de chantier.

- Vérifiez l’épaisseur de la pâte obtenue. La viscosité de la solution est testée à l'aide d'une truelle de construction, de la même manière que les solutions de ciment et d'argile.

Référence. Le mortier chaux-sable est prêt à l'emploi immédiatement après préparation.

Que faire si ça sèche

Mortier de chaux séché ne peut pas être restauréAprès avoir été broyé au marteau et retiré du réservoir, il peut être jeté ou utilisé à d'autres fins. Après broyage dans un concasseur, la poudre obtenue Convient pour améliorer la composition du sol du jardin.

Trop épais ou trop liquide

Solution épaisse à base de chaux diluer en ajoutant de l'eau.

Ajoutez de l'eau par petites portions et mélangez soigneusement la pâte avec un mixeur, en vérifiant périodiquement l'épaisseur de la « pâte ».

Si la solution s’avère liquide, elle est épaissie.

A cet effet, dans un récipient ajouter de la chaux et du sable, en les mesurant dans les proportions requises et en mélangeant soigneusement.

Mortiers chaux-ciment

Solutions contenant de la chaux, du sable et du ciment, sont considérés comme complexesLe ciment confère à la pâte chaux-sable une résistance accrue et une meilleure résistance à l'humidité. Composition en pourcentage du mélange dépend du type de ciment.

Photo 3. Paquet de mortier chaux-ciment de 30 kg. Fabricant « Quick-mix ».

Additifs réfractaires dans les mélanges pour la maçonnerie des poêles

Pour augmenter la résistance à la chaleur, la résistance à l'humidité et la solidité, des additifs mécaniques et chimiques sont introduits dans les solutions. Sel ajouté aux formulations qui ne seront pas utilisées en plein airCette substance empêche le mortier de geler rapidement si la maçonnerie est réalisée à basse température. La chaux avec sel s'effrite moins et ne s'effrite pas.

Lors de la pose de la partie inférieure de la cheminée et du poêle lui-même, les fabricants de poêles introduisent des solutions de chaux et d'argile colle résistante à la chaleurIl contient des substances qui augmentent la résistance du mélange aux températures élevées et sa viscosité globale. La colle est ajoutée conformément aux instructions figurant sur l'emballage.

Photo 4. Deux paquets de colle thermorésistante, 25 et 5 kg. Fabricant « Plitonit ».

Pour augmenter la résistance à la chaleur, les ingrédients du mélange sont ajoutés fibre d'amianteSi les fondations du four sont posées à des températures inférieures à zéro, des agents antigel fabriqués en usine sont ajoutés au ciment.

Tous les fabricants de poêles n'utilisent pas d'additifs. Si la solution est préparée à partir de matériaux purifiés, soigneusement préparés et dans des proportions précises, elle sera de haute qualité. ne se fissurera pas et ne s'effritera pas.

Les fabricants ajoutent aux mélanges d'usine pour la construction de cheminées et de poêles plastifiantsIl s'agit d'un vaste groupe de substances qui augmentent la résistance à la chaleur et la monolithicité de la maçonnerie. Les mélanges pour maçonnerie de poêles, qui comprennent des plastifiants, sont considérés comme améliorés.

Vidéo utile

Regardez la vidéo, qui explique comment mélanger correctement le mortier de ciment : quoi utiliser pour cela, l'ordre des actions, les proportions.

Commentaires