Construir você mesmo um forno de cerâmica: melhor do que comprar um pronto?

Depois de esculpir um produto em argila, você precisa secá-lo, para evitar que a cerâmica se desfaça, manteve sua forma.

Entretanto, para que a argila se torne durável e resistente à umidade, ela deve ser queimada.

Para este produto aquecido a 900–1800 °C e são deixados por algum tempo. A argila seca, assa e endurece.

Como queimar cerâmica?

Para queimar cerâmica corretamente, é importante manter o regime de temperatura no forno. A queima ocorre em três etapas:

- Evaporação da umidade. Os produtos são aquecidos a 250 °C e permanecer nessa temperatura.

- Incandescência até 900 °C em forno fechado. A argila é sinterizada.

- Resfriamento gradual.

Os fornos não devem apenas desenvolver a temperatura necessária, mas também permitir que ela seja regulada. O design deve ser o mais simples possível., o carregamento e descarregamento de produtos é fácil.

Tipos de fornos

Elas diferem nos tipos de fontes de energia térmica:

- A mais antiga é a queima de madeira Forno. Os mestres guardavam os segredos da queima e os transmitiam apenas aos seus alunos. Hoje, a queima com lenha é uma grande raridade. Tipos tecnológicos a substituíram.

- O mais popular é o gás natural. Com sopro de ar forçado, os produtos são fáceis de aquecer até temperaturas acima de 1500 °C. O equipamento de gás é fácil de fazer com suas próprias mãos, e o gás pode ser comprado na forma liquefeita em cilindros.

- A mais avançada tecnologia é a eletricidade. Dentro do forno, as serpentinas elétricas são dispostas uniformemente, aquecendo a câmara com os produtos de forma rápida e precisa. Esses equipamentos são mais complexos de fabricar e a alta tensão exige o cumprimento de precauções de segurança e normas de instalação elétrica.

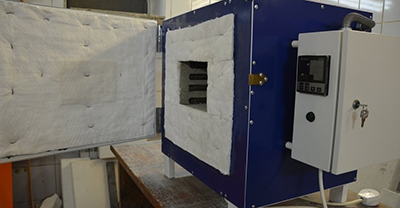

Foto 1. Um pequeno forno elétrico para queima de cerâmica com espirais uniformemente espaçadas em seu interior.

Queima de madeira: dispositivo e princípio de funcionamento

Para um ceramista iniciante, esta é uma ótima opção. Não requer grandes custos de material para a fabricação, e lenha seca está disponível em todos os lugares. Fogões a lenha existem vários tipos:

Barro

Um descendente da antiga tecnologia de assar em fogo. Acima de uma cova estreita - uma caixa de fogo um telhado de barro é construído no topo, sobre a qual os produtos são colocados. Uma abóbada de tijolos ou tiras de argila é erguida ao redor dos produtos, com um orifício para defumação no topo. O projeto funciona assim: o carvão é queimado na fornalha, que produz uma temperatura alta e não produz fumaça.

Gases quentes sem chamas passam pela câmara com os produtos, aquecendo-os, e saem pela abertura superior. A temperatura é regulada pela quantidade de carvão e pelo amortecedor da chaminé. Após o resfriamento, a abóbada do fogão é desmontada e os produtos acabados são retirados.

Um fogão desses adequado para trabalho pontual, já que cada vez é preciso refazê-lo. Mas, apesar da intensidade de trabalho, esta opção é a mais barata — o custo dos componentes é zero.

Tijolo

Eles são coletados de argila cozida tijolos e argila refratária. São semelhantes aos de barro em seu princípio de funcionamento. Consistem em uma fornalha com grelha, uma câmara para produtos e uma chaminé.

Foto 2. Um forno para cozer cerâmica feita de tijolos refratários com chaminé e caixa de fogo do lado de fora, ao lado da casa.

A diferença é que o design é obtido reutilizável e mais eficiente. Os produtos são colocados na câmara através de uma parede ou porta destacável; o fogão pode ser alimentado com lenha - a chama não atinge os produtos.

Referência! É importante usar lenha seca, caso contrário, os produtos absorverão umidade e ficarão cobertos de rachaduras. O tijolo tem alta condutividade térmica, o fogão esfria, então este design é caracterizado pela gula.

Metal com forro

Graças ao uso de isolamento de basalto e caulim O fogão a lenha torna-se mais resistente ao calor e eficiente. Tal fogão consiste em uma caixa de fogo sobre a qual é instalado um recipiente de metal.

Foto 3. Um forno de cerâmica com corpo e revestimento de metal não aquecidos possui propriedades resistentes ao calor.

As paredes e a tampa são isoladas com material não inflamável; a estrutura metálica às vezes nem sequer aquece. O calor da lenha queimada na fornalha sobe, aquecendo os produtos, e as correntes de ar resfriado descem e atravessam a base até a chaminé. Estes fogões muito mais econômico que tijolo, fácil de fabricar.

Menos - a necessidade de usar materiais isolantes caros, além de durabilidade e mobilidade da estrutura.

Gás

Tem uma série de vantagens:

- O gás queima completamente, não contém umidade.

- Queimadores de gás desenvolver uma temperatura elevada.

- A regulação da temperatura é fácil.

Um forno a gás para queima de cerâmica é feito usando diferentes tecnologias:

- Abafar. Uma mufla é uma câmara selada separada na qual as cerâmicas são aquecidas e permite a produção de louça de barro e porcelana, já que as peças brutas não entram em contato com gases quentes - produtos da combustão.

A mufla é colocada na câmara de combustão e as chamas são distribuídas uniformemente por toda a área.

- Câmara. Perfeito para queimar cerâmica comum. Os itens são carregados em uma câmara com isolamento térmico, por onde passam gases quentes. O queimador é instalado abaixo e separado por uma divisória. A temperatura é distribuída uniformemente e os gases, quando resfriados, saem por uma abertura especial na parte inferior da câmara.

Construindo um forno de cerâmica com suas próprias mãos

O tipo de forno é selecionado com base na quantidade de itens a serem queimados. Se o volume for pequeno, fabricamos um forno em 250-300 litros. Para trabalhos em maior escala será necessário grande fornalha-forja, do tamanho de uma sala pequena.

Ferramentas

Para construir um pequeno forno, você precisará das seguintes ferramentas:

- Ferramentas para trabalhar metais - para trabalhar com metal. Máquina de solda, conjunto de chaves, limas, rebarbadora, furadeira, martelos.

- Para trabalhar com tijolos refratários e cerâmica - martelo de pedreiro, desempenadeira, disco diamantado para esmerilhadeira angular.

- Equipamentos de proteção individual. Um respirador, óculos, luvas e roupas grossas de algodão são essenciais ao trabalhar com uma esmerilhadeira angular e lã mineral.

Ordem de serviço

O forno é composto por um corpo, um queimador, um teto, uma câmara isolada e uma tampa.

Sequência de construção:

- Quadro. Escolhemos uma caixa de metal retangular se forem usados tijolos de argila refratária como revestimento, ou um barril de metal se isolarmos com lã mineral resistente ao fogo.

Em um design cilíndrico, a distribuição de calor é mais uniforme. Soldamos as pernas ao corpo.

- Estamos deitados forro na parte inferior do quadro, nós colocamos quatro isoladores cerâmicos de linhas de energia ou tijolos de argila refratária na borda - servirão como pilares para o telhado.

- Nós revestimos as paredes e o teto. É melhor assentar tijolos refratários sobre argila de medição. Usamos caulim de alta densidade ou lã de basalto. Torcemos um cilindro a partir de uma folha de lã em várias camadas para evitar costuras – pontes de perda de calor. Fixamos às paredes com cordão de amianto e botões de cerâmica. As bordas da parte superior do isolamento são dobradas para fora, o que vedará e isolará termicamente as juntas da tampa e do corpo.

- Colocamos a cobertura do telhado sobre os postes.

Importante! O telhado não está bem fixado às paredes, mas através das rachaduras o ar quente deve penetrarA chama não entra em contato com os itens que estão sendo queimados.

Se o produto for pesado, usamos alvenaria seca de tijolos refratários para o teto; se for leve, usamos placas de grés porcelânico do tamanho adequado.

- Instalamos o queimador. Pode ser adquirido em lojas de equipamentos a gás. É melhor escolher a potência não menos que 2 quilowatts (depende da perda de calor e do volume da estrutura).

- Fazemos um furo para o queimador na parte inferior do corpo e do revestimento. A chama não deve tocar os produtos, este é o princípio básico do posicionamento do bico. Quando o bico é instalado horizontalmente, o ajuste e a manutenção são mais fáceis.

- Nós isolamos a cobertura da estrutura. Para minimizar a perda de calor, isolamos toda a estrutura do lado de fora.

- Deixamos uma abertura na tampa para permitir a saída dos produtos da combustão e controlar o processo. Fornecemos uma válvula para regulação de temperatura.

- Para medir a temperatura dentro do forno, instalamos um termopar de um termômetro eletrônico.

O fogão está pronto. É realizado um teste. Se foram utilizados tijolos refratários, o fogão é primeiro seco suavemente.

Dificuldades na fabricação

Observe:

-

Conexão segura do cilindro ao queimador. Não use uma mangueira de gás de borracha perto de um fogão quente; use uma de metal.

O botijão de gás deve ser mantido a uma distância segura e devemos utilizar um redutor com válvula de retenção.

- Sele todas as rachaduras usando argila, amianto ou cordão de basalto.

- Assar instalado longe de objetos inflamáveis.

- No trabalho Não toque nos componentes do forno com as mãos desprotegidas.

Atenção! Não deixe crianças entrarem no playground!

- A saída dos gases queimados deve ter diâmetro suficiente., caso contrário a chama irá “sufocar”, você pode regulá-la com um pedaço de isolante.

Vídeo útil

O vídeo apresenta uma visão geral do fogão caseiro e seu primeiro uso.

O que é melhor: fazer você mesmo ou comprar?

Um forno de cerâmica caseiro é bastante pode competir com produtos de fábricaSe você selecionar queimadores com potências diferentes, alterando a intensidade da chama, você atingirá a temperatura desejada.

Os modelos de fábrica são calculados por engenheiros e usam combustível de forma mais econômica, mas para queimar em uma oficina de artesanato, um forno caseiro é suficiente.

Se você tiver as ferramentas e o tempo, um artesão doméstico pode obter, por um custo baixo, uma fornalha com os parâmetros necessários.

Atingir uma temperatura aceitável a 900 °C Isso é perfeitamente possível em tal forno. Ele é usado tanto para secagem de produtos quanto para queima grosseira de cerâmicas simples.

Se o objetivo é obter faiança ou porcelana, será necessária uma temperatura mais alta com regulagem precisa. Um forno caseiro não funcionará para isso; será necessária uma mufla ou um forno elétrico de fábrica.

Comentários