Fácil de fazer e prático de usar. Uma mufla para queimar cerâmica é o sonho de qualquer mestre!

A cozedura é um processo de exposição de produtos a altas temperaturas, que altera propriedades físicas e químicas materiais.

Durante a queima, a água evapora, ocorrem reações químicas e os minerais amorfos se dissolvem e cristalizam. A tecnologia é aplicada para aumentar a densidade, a resistência produtos e mudanças em sua aparência.

Contente

O que deve ser levado em consideração ao escolher um forno de mufla pronto?

Ao escolher um forno de mufla de fábrica levar em conta o tipo e a composição produtos queimados. Os fornos de fábrica permitem definir uma ampla faixa de temperaturas e o tempo de queima.

A escolha é influenciada por:

- tipo de materiais a serem queimados;

- volume de produtos a serem queimados.

Materiais processados: argila, porcelana, faiança, pedra

Materiais para queima em sua essência contêm argilas. Os seguintes materiais são queimados em fornos de mufla:

- argila vermelha (cerâmica e artigos decorativos);

- terracota (elementos decorativos de interiores, escultura, azulejos);

- argila refratária (cerâmica, artesanato decorativo para interiores);

- porcelana estatuetas, pratos;

- produtos de pedra massa;

- faiança produtos.

A queima é realizada em um, dois ou três estágiosO número de etapas aumenta se forem aplicados esmalte e pintura na superfície dos produtos.

Barro vermelho e terracota queimar em uma temperatura 900-1100 graus. Primeiro A torrefação (de resíduos) é realizada em 900-960 graus. Temperatura segundo (regado) e terceiro a queima depende das características do esmalte e da tinta.

Massas de porcelana e pedra durante a primeira queima eles aquecem até 800-1000 graus. Temperatura segundo e terceiro atirando dentro 1250-1420 graus e depende dos parâmetros técnicos de tintas e esmaltes.

Faiança primeiro processado em temperatura 1200-1250 graus. Temperatura segundo-terço disparos - 900-1250 graus.

Argila refratária cerâmica e louça são cozidas a uma temperatura 1350-1400 graus (cozedura utilitária). A esmaltação e a decoração são realizadas a uma temperatura de 900 graus.

Volume de produtos

O volume de produtos tem influência decisiva na escolha do aparelho final. Existem modelos à venda com carregamento frontal e superior, os volumes de suas câmaras de trabalho variam muito.

Para queimar itens pequenos produzidos em pequenas séries, um forno elétrico de mufla compacto é adequado. PM-8 (fabricante JSC "Elektropribor", Rússia). O tamanho da câmara de trabalho é 19x12x30 cm, o volume máximo de produtos para queima é 0,0068 metros cúbicos.

Um forno elétrico de mufla de um fabricante russo é adequado para queimar grandes produtos cerâmicos. JSC "Nakal", modelo PC-1000/14. Dimensões internas do abafador — 160x78x78 cmA câmara permite a queima de produtos com volume total 0,97 metros cúbicos.

Para disparar itens até 0,064 metros cúbicos, um forno elétrico de mufla de um fabricante alemão fará Bem, modelo WF-35 (tamanho interno do abafador 40x40x40 cm).

Foto 1. Forno de mufla WF-35 do fabricante Welte (Alemanha). A câmara de trabalho com elementos de aquecimento é visível.

Geralmente, o número máximo de produtos é carregado na câmara para utilizar todo o volume de trabalho da mufla. Se os produtos não forem produzidos constantemente, em pequenas séries, os souvenirs têm pequenas dimensões, basta adquirir um forno com câmara de trabalho compacta. Se os produtos grande volume (ou o mestre cria pequenos itens em grandes séries), você deve escolher uma unidade com uma câmara de queima espaçosa.

Referência. Ao carregar, leve em consideração coeficientes de expansão linear cada tipo de cerâmica.

Descrição dos fornos cerâmicos de alta temperatura

Os fornos de mufla para queima de produtos cerâmicos funcionam com gás e eletricidade. Indução fornos para esta finalidade não use.

Dispositivos elétricos

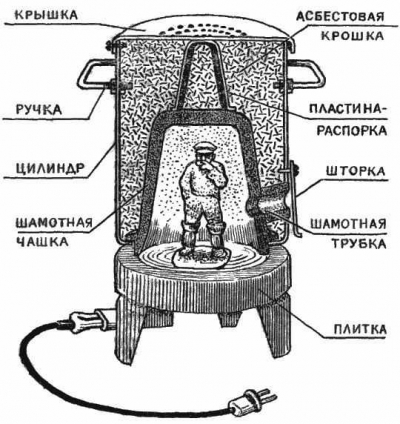

Os fornos elétricos funcionam a partir da rede elétrica 220 E 380 voltsA unidade é composta pelos seguintes elementos:

- de abafar (câmara de parede espessa feita de material refratário);

- feito de resistente ao calor revestimento abafar;

- feito de metal corpo;

- feito de metal portas com isolamento resistente ao calor;

- de elementos de aquecimento;

- de dispositivos de controle de temperatura.

O corpo do forno de mufla de fábrica é feito de aço. Artesãos amadores costumam usar invólucros de metal para aparelhos elétricos.

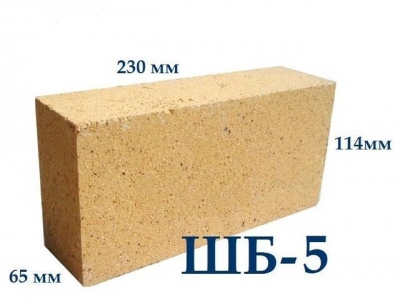

A mufla é disposta a partir de tijolos refratários (argila refratária)Uma mistura pronta de argila refratária e areia, argamassa, é usada como solução aglutinante.

Isolador térmico (lã mineral de basalto, amianto fofo) são colocados entre o corpo e o abafador. Bons isolantes térmicos são perlita e vermiculita expandida.

Os elementos de aquecimento nesta versão são: bobinas de nicromo ou fechral, aquecedores infravermelhos. Dispositivos importantes para definir a temperatura desejada são o termostato e o relé.

A porta da mufla é pressionada firmemente contra o corpo com a ajuda de casteloNa sua parte interna são fixadas uma camada de lã mineral e uma placa de tijolo refratário.

Fornos a gás

Em fornos de mufla a gás, a câmara é aquecida por gás de um cilindro de gás domésticoO gás é usado como aquecedor. queimador de doméstico fogões ou fornos.

O corpo do abafador de gás é feito de metal. Pode ter seção transversal quadrada ou redonda. Amadores usam como corpo tanques de aço, soldado Caixas de chapa de aço.

Revestimento resistente ao calor É feito de lã de basalto laminada, vermiculita, fibra de amianto e perlita. O revestimento é fixado por fixadores cerâmicos e fio de nicromo.

O revestimento resistente ao calor é colocado tijolos refratários de argila refratária. A alvenaria é feita com argamassa refratária ou argamassa.

Gás queimador é fixado na parte inferior do case ou na lateral da câmera. não fornece aquecimento uniforme, portanto, a queima é realizada em outra mufla, que é inserida por cima na câmara. Os itens queimados são colocados nela.

A tampa é reforçada uma espessa camada de isolante térmico solto e argila refratária. Os gases da fornalha escapam por rachaduras ou vãos especiais entre a tampa e o corpo.

Fazendo um forno elétrico de mufla com suas próprias mãos

Antes de iniciar o trabalho, selecione os materiais, dispositivos e equipamentos elétricos. O forno está conectado à rede elétrica doméstica.

Seleção de materiais

O forno deste modelo é compacto, sua produção não requer materiais e peças especiais. Para o trabalho você precisará de:

- argamassa (mistura pronta) - embalagem 5 kg;

- frondoso aço grossura 3 mm (2,2 m²);

- tijolos de argila refratária 16 peças;

- rolo de lã mineral (basalto);

- tubo de fibra de vidro, cerâmica (diâmetro 10 milímetros, comprimento -15 cm);

- aço laminado seção de canto - 3 metros;

- espiral (fechral, nicromo) para fogão elétrico (1,6 m);

- termopar.

Importante! Materiais usados e componentes de equipamentos elétricos, não garantem o funcionamento normal fornos elétricos.

Preparação de ferramentas e equipamentos

Para assentar a mufla você vai precisar de: ferramentas para fabricantes de fogões (colher de pedreiro, espátula, fita métrica). Para trabalhar, você precisa comprar ou alugar equipamentos e ferramentas:

- elétrico furadeira e brocas;

- moedor para cortar metal e tijolo, conjunto de discos;

- máquina de solda a arco e eletrodos;

- régua, esquadro;

- ferramenta de eletricista (chaves de fenda, alicates grandes e pequenos, alicates de bico redondo, alicates laterais, tenazes).

Instruções passo a passo

Antes de iniciar o trabalho, misture a argamassa de alvenaria. A construção de um forno elétrico inclui as seguintes etapas:

- Folha o aço é marcado, desenhe linhas usando um lápis, régua e esquadro e, em seguida, use um moedor corte os detalhes revestimento e porta.

- Com uma máquina de solda soldar o revestimento.

- Para o invólucro soldar os suportes da porta. Uma fechadura está soldada na porta.

- Ranhuras são cortadas nos tijolos com uma broca de carboneto (embaixo da espiral).

- Do perfil de canto soldar a estrutura (para câmara de abafamento).

- No quadro coloque o abafador (câmara), fixando os tijolos com argamassa.

- Câmera secos por 5-6 dias.

- Cuidadosamente nas ranhuras coloque a serpentina de aquecimento, as pontas são levadas para fora do abafador através de um furo pré-perfurado.

- Espiral em 3-4 lugares eles são fixos solução.

- Através do orifício na câmara de silenciador inserir um termopar, os contatos são protegidos por um tubo de fibra de vidro.

- Os locais onde os fios saem são cobertos argamassa de alvenaria.

- Câmera secar por 2-4 dias.

- Coloque-o contra a parede traseira do gabinete camada de lã mineral.

- Eles colocaram isso no estojo suporte de treliça nas "pernas", nele - um abafador.

Importante! Treliça peças papel importante, graças a ele, o abafador pesado não comprimirá o isolante térmico poroso.

- A lacuna entre o corpo e a câmara de argila refratária é preenchida com material poroso isolante térmico (lã mineral).

- Para a superfície interna da porta anexar uma camada de isolante térmico poroso, pratos de argila refratária.

- A porta está pendurada em dobradiças, ajuste as vedações às dimensões da câmara.

Foto 2. Câmara de trabalho finalizada do forno mufla: revestimento metálico, uma camada de material isolante, um tijolo com uma espiral.

O tijolo não precisa ser fixado à porta. Durante a queima, ele pode ser colocado diretamente na mufla, em frente à porta. Próxima etapa instalação - conectando o forno à rede elétricaPara isso você precisará de:

- termostato;

- partida eletromagnética (relé);

- blocos de terminais (feito de plástico resistente ao calor);

- invólucro de aço para o escudo;

- fios elétricos de dois núcleos;

- garfo.

Referência. Parâmetros técnicos do circuito são calculados antecipadamenteCom base nos cálculos, são selecionados um termostato, um relé e parâmetros do aquecedor.

No forno elétrico em questão, foi selecionado um padrão termostato M-1-K. O dispositivo permite que você defina a temperatura de queima 1250—1350 °C. Para alternar os modos, há um botão no painel frontal do dispositivo quatro botões. A conexão do termostato é descrita passo a passo na documentação ao dispositivo. O termostato, a partida eletromagnética e o bloco de terminais são fixados à caixa de blindagem por meio de suportes e parafusos.

Possíveis problemas e dificuldades

Um grande problema durante a construção e comissionamento do forno é escolhido incorretamente equipamentos elétricos, elementos de aquecimento, parâmetros da bobina.

Esse leva à destruição elementos de aquecimento ou espirais. Se o mestre não tiver experiência em cálculo de circuitos elétricos, é necessário peça ajuda para um eletricista profissional.

Ao colocar uma mufla de tijolos de argila refratária Nem sempre é utilizada argamassa ou mistura de argila refratária e areiaEm vez disso, artesãos amadores utilizam uma mistura regular de argila e areia. Como resultado, já durante a secagem a frio na alvenaria rachaduras aparecem. Quando o forno é ligado pela primeira vez, as rachaduras aumentam. Para resolver o problema, A mufla é desmontada e os tijolos são colocados sobre argamassa de argila refratária.

Conselho. Para mufla vai fazer tijolo de argila refratária com letra "Ш"Tijolos com a letra "U" (reciclagem) são menos duráveis.

Na fabricação de um forno elétrico de mufla nem todos artesãos domésticos instalar termostatos. Isso leva a superaquecimento e danos aos produtos já nas primeiras partidas. Para resolver o problema, você deve instalar um termopar e um termostato.

Se usado para alvenaria tijolo velho e usado, já durante os testes, parece rachadurasA câmera terá que ser desmontada e uma nova construída.

Vídeo útil

Confira o vídeo, que mostra em detalhes a criação de uma mufla: desde um desenho com dimensões e explicações até o dispositivo finalizado.

Regras para uso seguro

O forno de mufla para queima é instalado em base não combustível (ladrilhos cerâmicos, uma camada de tijolo, uma chapa de aço sob a qual é colocada uma chapa de amianto ou ardósia plana). Se o circuito elétrico for projetado para 220 Volts, o dispositivo não deve ser conectado a uma rede com tensão 380 Volts e vice-versa. Os fornos elétricos são indispensáveis de castigo.

Para trabalhar com o forno não deve ser permitido crianças não devem estar por perto ao abrir a porta objetos inflamáveis, crianças, animais.

O carregamento e descarregamento da câmera são realizados com roupas fechadas, luvas de algodão e óculos de proteçãoCabelo comprido deve ser preso por baixo chapéu, cachecol. Você não pode abrir um dispositivo que acabou de ser desligado.

Para evitar queimaduras Você não pode levar itens quentes da câmara, toque nas partes quentes da mufla. Coloque-as em local visível na oficina um extintor de incêndio e um kit de primeiros socorros.

Comentários

Se você vir elementos de aquecimento dentro do forno, então este é um forno de cerâmica comum! Não é um forno de mufla! Você precisa conhecer o hardware.

Na minha opinião, a porcelana nesse forno fica excelente. Tudo o que passa por ele vira quase uma obra-prima. Recomendo!