1300 graus e não é o limite. Fazendo uma mufla incrível com suas próprias mãos

Você está visualizando a seção Abafar, localizado na grande seção Tipos de fornos.

Em produção Fornos de mufla são usados para cultivar cristais únicos, queimar cerâmicas, derreter e refinar vários metais e conduzir análises.

Fogões, criado de forma independente em oficinas em casa, usado para secar produtos cerâmicos, trabalhar com vidro fundido, ouro e prata.

Contente

Esquemas de fornos de mufla e características de seus projetos

Fabricantes russos e estrangeiros oferecem dezenas de modelos fornos de mufla, diferindo em potência, tamanho da câmara de trabalho, métodos de aquecimento de mufla, requisitos de tensão de rede, projeto e custo.

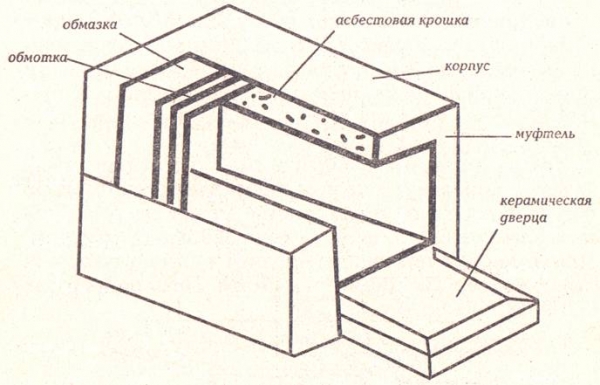

Foto 1. Diagrama esquemático do elemento principal de um forno de alta temperatura — a mufla. As principais partes da estrutura estão indicadas.

Fogão elétrico

Nos fornos de mufla elétricos, o aquecimento ocorre por meio de elementos, alimentado pela rede elétrica. Dispositivos consistem nas seguintes partes:

- de uma caixa com porta;

- de uma camada externa de revestimento feita de material poroso não combustível;

- de uma camada de revestimento interna feita de material refratário rígido;

- de elementos de aquecimento e um sistema de conexão de rede.

Quadro soldadas em chapa de aço ou usar uma carcaça pronta de equipamento antigo (de forno elétrico ou a gás, geladeira, barril de aço). Quanto maior a carcaça, maior a câmara de trabalho.

Eles estão enfrentando O corpo é feito de lã de basalto (lã mineral) ou fibra de amianto, perlita e vermiculita. Esses materiais resistentes ao calor retêm bem o calor.

Refratário camada de tijolos de argila refratária Suporta temperaturas de 1300 a 1850 graus. Uma pasta de argila refratária (caulim) e areia refratária é usada para fixar os tijolos. Às vezes, uma camada refratária dura é feita a partir de uma camada espessa de argila refratária, sem o uso de tijolos.

Elementos de aquecimento, termostato, etc. equipamentos elétricos podem ser adquiridos em lojas de materiais elétricos. À venda, encontram-se espirais, fios e fitas de nicromo, fechral e emissores infravermelhos (cerâmica e quartzo).

Eles instalam na porta trancar, evitando que ela se abra acidentalmente. Um revestimento resistente ao calor é fixado na parte interna da porta.

Dispositivo de gás

Fornos de mufla a gás não está à venda, uma vez que não existem regulamentações técnicas para a conexão de um queimador a eles. O uso de gás de botijões só é possível em fogões a gás de fábrica e colunas de aquecimento.

Os artesãos usam equipamentos padrão de fogões a gás ou queimadores caseiros. No design aparelho de torrefação a gás digitar:

- corpo de aço;

- uma camada de material isolante térmico poroso;

- camada dura à prova de fogo;

- um recipiente cerâmico para queima de produtos, inserido no forno (mufla);

- queimador de gás;

- tubos de fornecimento de gás;

- Tampa do forno reforçada com material refratário.

Quadro Feito de um barril ou de um forno antigo. É fixado em prateleiras (não no chão). A seção do corpo pode ser redonda, retangular ou quadrada. A tampa Eles são feitos de aço e revestidos com lã de basalto e uma camada de argamassa.

Selante de isolamento térmico poroso criado a partir de vermiculita expandida, fibra de amianto, lã mineral (basáltica) ou perlita.

Como refratário Os tijolos refratários são os mais escolhidos. Eles são unidos com argamassa ou argamassa de argila refratária.

Referência. Um furo para o queimador é cortado na parede ou no fundo do compartimento.

Adequado para um forno pequeno queimador de equipamento de gás doméstico, que possui válvulas de controle de fornecimento de gás. Para aparelhos grandes, os artesãos utilizam queimadores de fabricação própria, que não são seguros.

Conselho. Para permitir que os gases escapem do forno, são criadas aberturas nas bordas da tampa ou nas bordas do tanque. pequenos buracosSeu tamanho é regulado cobrindo-os com pedaços de lã de basalto.

EM como um contêiner interno, no qual os itens queimados são colocados, utiliza-se um recipiente de cerâmica feito em fábrica (em fornos muito pequenos, um vaso de flores). Se não houver um recipiente pronto, pode-se encomendar um ao oleiro.

Como fazer uma mufla a gás

Fazendo seu próprio dispositivo inclui as seguintes etapas:

- criação (compra) corpo de aço e instalá-lo em suportes;

- recortar furos de montagem queimadores e saídas de gás;

- colocação e fixação isolante térmico poroso nas paredes e no fundo do forno;

- revestimento fornos de tijolos de argila refratária;

- secagem dispositivo;

- instalação equipamentos de gás;

- fabricação ou compra abafar;

- fabricação tampas feito de chapa de aço e argila refratária.

Ao iniciar a estrutura, o queimador é ligado em baixa potência e a chama é aumentada gradualmente. Tempo de aquecimento em média é 40 minutos, tempo assando em uma chama forte - 1-1,5 horas.

Forno de fusão

Os fornos de mufla para fusão, projetados para sinterizar peças de vidro, criam um ambiente de trabalho temperatura de até 600-1100 grausEm temperaturas mais baixas, o vidro simplesmente amolece, permitindo que ele seja dobrado.

A principal diferença entre fornos de fusão e dispositivos elétricos de mufla convencionais é em uso como um refratário somente lã mineral e outros materiais porosos.

A mufla é aquecida não uma espiral aberta, mas elementos especiais em tubos de quartzo, o que evita a acumulação de calcário nos produtos. Os aquecedores estão localizados nas paredes laterais ou na parte superior da câmara.

A temperatura de fusão é definida por um controlador de temperatura. O vidro aquecido é um material viscoso e fluido, portanto, os fornos de fusão instalado estritamente horizontalmente (usando um nível de edifício).

Ao fazer você mesmo um forno de fusão É essencial usar um termostato e elementos de aquecimento fechadosA lã mineral é escolhida como refratário. Fora isso, o dispositivo não é diferente de um forno elétrico com mufla de tijolos.

Forno de mufla de indução

Em tais dispositivos, o metal derrete sob a influência de altas temperaturas, que são criadas ao passar corrente elétrica através de um solenóide ou núcleo (indutor).

O corpo aquecido desempenha o papel de um enrolamento secundário. Dispositivos de indução de mufla aqueça em poucos segundos.

Há diferentes opções Criando um forno de indução em casa. No caso mais simples, use uma haste de cobre para a espiral, um inversor de solda (gerador elétrico), equipamentos de controle e medição, fios e terminais para conectá-los.

Fazendo uma mufla elétrica com suas próprias mãos

Consideremos a construção de um pequeno forno de mufla. O dispositivo será conectado a uma rede com tensão 220 V.

Seleção de materiais

Os materiais para a fabricação do dispositivo estão disponíveis em lojas de ferragens e lojas de materiais elétricos. Para criar uma mufla, você precisará de:

- frondoso aço grossura 2-3 mm (2 m²);

- aço laminado com uma seção de "canto" (3 metros);

- material isolante térmico (lã de basalto);

- argila refratária tijolo, 12 peças;

- argamassa (5-7 kg);

- termopar cromel-alumel;

- tubo de cerâmica para termopar;

- espiral nicrômio;

- tubos de fibra de vidro para isolamento dos fios da bobina e do termopar.

Ao escolher os materiais, eles são guiados por seus qualidade: resistência ao calor, capacidade de suportar aquecimento e resfriamento rápidos. Para que a mufla dure muito tempo, você não deve usar um tijolo que já esteja em uso há vários anos.

Preparando as ferramentas

Para preparar uma pasta de argamassa Você precisará de um balde de dez litros e um misturador. Ao misturar a solução, utilize um respirador. Para a instalação, serão necessários os seguintes itens: ferramentas e equipamentos de construção:

- máquina de solda;

- furadeira elétrica;

- Búlgaro;

- conjunto de brocas de metal duro e metal;

- ferramentas do fabricante de fogões: martelo, pá, espátula pequena, fita métrica;

- Ferramentas de eletricista: alicate, alicate de corte, alicate de bico redondo, régua de metal, chave de fenda comum e Phillips.

Instruções passo a passo

O fluxo de trabalho inclui próximos passos.

- Marcar e cortar chapa de aço. Recorte as partes da estrutura e da porta.

- O invólucro é soldado e a porta.

- Eles estão soldando para o corpo dobradiças para a montagem da porta e da fechadura.

- De argamassa faça uma solução (conforme instruções da embalagem).

- De tijolos eles estão montando uma maquete do fogão, determinando onde a espiral será colocada.

- Em tijolos as ranhuras são feitas com uma broca para assentar a espiral. Uma broca de carboneto é utilizada para o trabalho.

- Canto o perfil é cortado com uma retificadora e soldado a partir dela a estrutura para os tijolos.

- No quadro colocando uma mufla de tijolos (sobre uma solução de argamassa).

- Alvenaria seco por 3-4 dias.

- Nas paredes do abafador nas ranhuras colocando uma espiral de nicromo. Após perfurar um furo nos tijolos, os contatos são retirados.

- No termopar colocar em um tubo de cerâmica e proteção de fibra de vidro.

- Eles fazem isso em uma mufla com uma broca de carboneto furo para o termopar e inserção ela dentro da câmara.

- Locais de saída de contato revestido com solução de argamassa.

- Abafar secar por 1-2 dias.

- Na parede posterior do invólucro colocar uma camada de lã mineral.

- No invólucro instalar um silenciador. Ele é colocado sobre uma grelha de metal para que o fogão pesado não comprima a camada de algodão que está abaixo dele.

- Com uma broca de metal em um invólucro furos de perfuração, leve os contatos da bobina e do termopar para fora.

- A folga entre o silenciador e o invólucro é estreita recheado com lã de basalto.

- Camada lã de basalto é colocada na porta e prenda com fio de nicromo.

- A porta instalado no invólucro, eles colocaram um cadeado.

- Eles estão serrando um pedaço de tijolo de argila refratária do tamanho da portaDurante o disparo, ele é colocado na mufla em frente à porta.

Importante! Para evitar que a espiral caia das ranhuras feitas no tijolo, ela é colocada em vários lugares reforçado com solução de argamassa.

Como conectar corretamente uma mufla a uma fonte de energia

Se você não tem experiência com aparelhos elétricos, é melhor entrar em contato com um eletricista profissional. Para conectar o dispositivo à rede precisa comprar:

- termostato;

- grande bloco de terminais feito de plástico resistente ao calor;

- pequenos blocos de terminais feitos de plástico resistente ao calor para emendar fios;

- contator (partida eletromagnética);

- cabo elétrico de dois fios;

- plugue elétrico;

- revestimento de painel elétrico padrão.

Para este forno selecionado termostato monocanal M-1-K, que regula a temperatura da câmara de trabalho até 1300 grausO dispositivo é capaz de operar em uma programação complexa, com a ajuda dele você pode definir o tempo e a temperatura do aquecimento.

Referência. A seção transversal do fio de nicrômio e seu comprimento, o diâmetro da espiral, a seção transversal dos fios de conexão e outros parâmetros do circuito elétrico calcular de acordo com livros de referência e escolher com antecedência.

O elemento tem 7 tomadas de conexão (dois terminais para fios de alimentação, dois para conectar um termopar, três para um relé)O dispositivo é controlado por quatro botões. Quando o termostato está ligado, a luz indicadora acende. O dispositivo vem com dois suportes para montagem no painel e instruções detalhadas de conexão.

Instalação do bloco

O bloco está sendo instalado na seguinte ordem.

- Os contatos do termopar e da bobina são isolados com blocos de terminais. conectar com fios de dois fios.

- Para o cabo de alimentação conecte o plugue.

- No escudo eles estão prendendo termostato, contator e bloco de terminais grande.

- Para o termostato através de um contator e bloco de terminais conecte o termopar, a bobina do abafador, o cabo de alimentação com plugue.

Uma mufla elétrica é essencial estão aterrados.

Possíveis dificuldades e problemas ao criar uma fornalha

Dificuldades surgem na fabricação do dispositivo com seleção de material E instalação de um sistema de controle de temperaturaMateriais selecionados incorretamente levam à rápida destruição da mufla. Assim, alguns artesãos, para economizar dinheiro, usam tijolos de baixa qualidade e argamassa de argila e areia em vez de argila refratária. Isso leva a rachaduras na mufla e perda de calor.

Muffle rachado selado temporariamente com uma solução de argila refratária. A câmara deve ser removida e substituída por uma nova.

Se você assar conectar à rede sem termostato, a temperatura na mufla não é controlada. Isso causa danos aos produtos que requerem queima a uma determinada temperatura. Para resolver o problema, você deve adquirir um termostato e equipamento elétrico, montar a unidade de controle e conectá-la aos elementos de aquecimento da mufla.

Vídeo útil

Confira o vídeo que mostra como começar a fazer uma mufla: quais materiais e ferramentas são necessários, o que precisa ser feito primeiro e quais ações não são recomendadas.

Como verificar a segurança e confiabilidade de um fogão caseiro

Para verificar a confiabilidade da mufla, ela é testada. Durante o teste de ligação, o dispositivo é ligado testado em baixas temperaturas e depois em temperatura máxima. Ao operar o dispositivo em ambientes internos disjuntores não devem desarmar. Isso indica que o equipamento elétrico não está conectado corretamente.