Economia para um ferreiro: fazendo uma mufla para endurecer metal com suas próprias mãos

Um forno de mufla é um projeto especializado que permite aquecer vários metais até a temperatura necessária.

A mufla tem a propriedade de preservar o metal do contato direto com combustível ou gases. Fornos com câmara de aquecimento estacionária e muflas substituíveis operam com um princípio semelhante.

Contente

Métodos para endurecimento de metais

Existem várias maneiras de processar metais usando este dispositivo:

- Tratamento térmico: recozimento, têmpera, revenimento, envelhecimento.

- Trabalhando com materiais valiosos, refusão de metais quando o uso de fogo aberto não é permitido.

- Para receber tom de superfície uniforme, especialmente no processamento de cerâmica (altamente artística), utiliza-se um forno de mufla.

- Secagem de dielétricos.

- Cremação, combustão de componentes minerais.

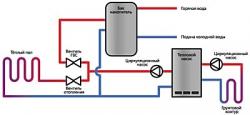

Como funciona um forno de mufla?

Para entender como funciona o dispositivo de endurecimento de metal, ocorre o processo de interação de vários elementos, vamos dar uma olhada mais de perto em sua estrutura:

- Corpo do fornoSe você tiver um fogão a gás antigo com forno embutido, ele será perfeito para a base do aparelho. O melhor tamanho para um forno assim: 70cm-50cm-60cm. Essas dimensões são convenientes para trabalhar com tratamento térmico.

Atenção! Se você decidir usar um antigo fogão a gás como estrutura principal, faça desmontagem de componentes plásticosCaso contrário, todos os materiais derreterão.

- Camada internaContato direto com a superfície da fornalha. A eficiência depende desta parte da estrutura, por isso, tijolos refratários devem ser utilizados.

Foto 1. O tijolo refratário de argila refratária é um elemento obrigatório para a camada interna ao fazer um fogão com suas próprias mãos.

- Camada externaSua finalidade é reduzir as perdas por transferência de calor. Perilita e lã de basalto são amplamente utilizadas para atingir esse efeito.

Conselho! Não utilize amianto como camada externa. Quando aquecido, este material libera substâncias cancerígenas.

- Aquecimento do espaço de trabalho. Espirais feitas de fio de nicromo ou fechral são responsáveis pelo processo de aquecimento de todo o fogão a gás. É melhor usar as de fechral, pois são mais flexíveis, mas as de nicromo são mais baratas.

Dispositivo para derreter alumínio e cobre

Metais de baixo ponto de fusão são frágeis. É importante seguir os esquemas de trabalho com este tipo de metais.

Por exemplo, para fundir cobre ou alumínio, o forno de mufla deve ser aquecido até 1083, e para fundir bronze – 930 graus Celsius.

Esses materiais têm o ponto de fusão mais alto entre outros materiais de baixo ponto de fusão.

Isso significa que a conclusão se impõe: para trabalhar com metais de baixo ponto de fusão, é necessário um forno que aqueça ao máximo. até 1100 graus.

Nuance! Para peças fundidas de grande porte, ao trabalhar com metais de baixo ponto de fusão, um forno é instalado. E o metal pode ser derretido em um recipiente com "bico" (cadinho). Esta é a maneira mais fácil de dar forma depois.

Etapas de trabalho com materiais de baixo ponto de fusão

- Calcinação do forno para despejar em temperatura 600 graus.

- Imersão de forma.

- Aquecendo a temperatura para 900 graus.

- Registramos o tempo que o molde passa no forno – 120 minutos.

- Retiramos a forma e deixamos esfriar até 500 graus.

- O material de baixo ponto de fusão é colocado no molde.

Ouro derretido

Metais refratários, como o ouro, são caracterizados por um alto ponto de fusão em operação. Portanto, para resolver o problema com sucesso, será necessário pré-aqueça o forno a 1300 graus, desde que estejamos trabalhando com aço (para outros materiais, precisamos observar o coeficiente de refratariedade).

É necessário levar em conta fator de materiais de ignição. Assim, você pode aquecer o fogão com todos os materiais domésticos desnecessários, excluindo os tóxicos, ou seja, aqueles que emitem substâncias venenosas durante a combustão.

Etapas do trabalho com materiais refratários

- Calcinação do forno para vazamento à temperatura 900 graus.

- Imersão de forma.

- Temperatura de aquecimento até 110 graus.

- Registramos o tempo que o molde passa no forno – 150 minutos.

- Retiramos a forma e deixamos esfriar até 800 graus.

- O material refratário é colocado em um molde.

Forno de mufla de indução faça você mesmo

Os fornos de mufla são um projeto necessário para a criatividade dos joalheiros, ferreiros, outros mestres trabalhando com cerâmica, com têmpera de aço. Normalmente, um forno de mufla de indução para fusão é caro, mas é possível fazê-lo você mesmo.

Materiais e ferramentas necessários

- 6 tijolos de argila refratária.

- Silicone resistente ao calor.

- Parafusos e porcas.

- Aço não inferior a 2 mm.

- Tubo de pequeno diâmetro, aço.

- Furar.

- Alicate para metal.

- Brocas de vários diâmetros.

- Acessórios de soldagem.

Fabricação da estrutura

- Instalação da parte principal. Cortamos furos transversais nas faces internas dos tijolos refratários. Eles são usados para instalar a serpentina de aquecimento. Essas ranhuras aumentam o volume do forno, ou seja, o espaço interno, o que torna o trabalho mais eficiente. Empilhamos os tijolos e os fixamos em forma de prisma. Eliminamos as rachaduras.

- Fabricação de paredes. Materiais utilizados: kanthal, fechral, nicromo. Os materiais podem ser instalados de qualquer maneira, mas é melhor colocá-los em círculo. Dessa forma, não haverá diferenças de temperatura que afetem negativamente o processo de tratamento térmico.

Foto 2. A parte principal da mufla é montada com tijolos de argila refratária, nos quais são feitos furos.

- Instalação de isolamento térmico. A eficiência depende do grau de retenção da temperatura no interior da estrutura. O isolamento térmico em si é uma mistura, composto por 0,8 partes de cimento e 0,2 partes de perlitaA mistura entre o prisma e as paredes deve ser deixada em repouso por cerca de 48 horas.

- Fazendo o fundo. Criamos uma estrutura curva para a parte inferior do produto, fixamos quatro pequenos pedaços de tubo de aço – estes são os pés sobre os quais o fogão se apoiará. Despejamos uma mistura de cimento dentro do produto e, após o endurecimento, aplicamos arame em forma de grade para criar uma camada uniforme e uniforme. Por fim, aplicamos talco.

- Fazendo a tampa. Criamos um molde do mesmo tamanho do fundo, fixamos as alças nele. Enchemos a tampa com uma solução de cimento e despejamos por cima.

- Fazendo uma espiral. Fio de nicromo com seção transversal de 0,1 cm e uma barra de ferro com raio 3 milímetrosApós remover o fio da haste, obtemos uma espiral. As voltas não devem se tocar. A espiral finalizada é colocada nas ranhuras feitas nas primeiras etapas da produção.

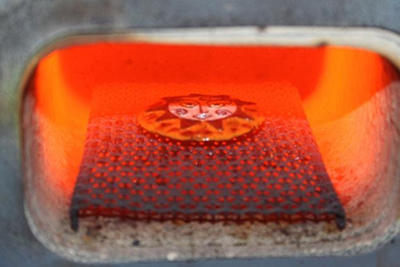

Foto 3. Uma espiral de fio de nicromo é colocada em ranhuras especiais em tijolos refratários para que as voltas não se toquem.

- Montagem e secagem do forno. Montamos todos os elementos do forno, instalamos e secamos. O produto deve ser seco em local bem ventilado e arejado. É estritamente proibido o uso de dispositivos de aquecimento durante o processo de secagem.

Atenção! O processo de criação exige precisão farmacêutica mantenha todas as proporções, especificado acima. Trabalhe com precisão, meticulosidade e cuidado com cada material, verificando se há defeitos. A principal dificuldade é a implementação fundamental das instruções.

Vídeo útil

Um videoclipe que apresenta uma das opções para criar uma estrutura de mufla para endurecimento de metal.

Forno de mufla – um assistente universal

Uma mufla é um dispositivo que facilitará a vida de quem trabalha com metais. Esta é uma ferramenta praticamente insubstituível. Hoje em dia, os abafadores modernos são equipamentos caros, com suas próprias nuances, complexidades e características.

É mais fácil fazer isso você mesmo, protegendo-se de defeitos de fábrica, entendendo a tecnologia de produção e ganhando nova experiência necessária para o desenvolvimento.

Comentários

A carroceria é feita de um tanque de água de ferro. Fiz marcações e cortei a carroceria em duas partes. Uma foi para a base e a outra para a porta e a parede traseira. Em seguida, soldei 15 cantos para soldar a parede traseira à carroceria completamente. Antes disso, foram feitos dois furos no canto. Um total de 8 cantos, 4 de cada lado.

O isolamento térmico é feito com tijolos refratários, que podem suportar temperaturas de até 800 graus. Para as rachaduras, usei amianto. Nivelei a superfície com um pano comum. Em seguida, cobri toda a estrutura com tijolos e comecei a ajustá-la para evitar rachaduras e vãos. Selei as rachaduras por dentro com argila refratária.

Em seguida, instalei as espirais (8 peças). Marquei as ranhuras e cortei as bases rapidamente (8 ranhuras, 2 de cada lado). Isolamento do contato com o corpo. Após as manipulações, apertei a estrutura com porcas, soldei a porta de abertura e o fecho. Conectei à unidade de controle de tensão e TUDO está pronto!