Ahorros para un herrero: hacer un horno de mufla para templar el metal con sus propias manos

Un horno de mufla es un diseño especializado que permite Calentar diversos metales a la temperatura requerida.

La mufla protege el metal del contacto directo con combustibles o gases. Los hornos con cámara de calentamiento fija y muflas reemplazables funcionan con un principio similar.

Contenido

Métodos para endurecer metales

Hay varias formas de procesar metales utilizando este dispositivo:

- Tratamiento térmico: recocido, temple, revenido, envejecimiento.

- Trabajar con materiales valiosos, refundición de metales cuando no esté permitido el uso de fuego abierto.

- Para recibir tono de superficie uniforme, especialmente en el procesamiento de cerámica (altamente artística) se utiliza un horno de mufla.

- Secado de dieléctricos.

- Cremación, combustión a componentes minerales.

¿Cómo funciona un horno de mufla?

Para comprender cómo funciona el dispositivo de endurecimiento de metales, el proceso de interacción de varios elementos, veamos más de cerca su estructura:

- Cuerpo del hornoSi tienes una cocina de gas antigua con horno integrado, será perfecta para la base del aparato. El tamaño ideal para un horno de este tipo es: 70cm-50cm-60cm. Estas dimensiones son convenientes para trabajar con tratamiento térmico.

¡Atención! Si decide utilizar una antigua estufa de gas como estructura principal, entonces asegúrese de que desmontaje de componentes de plásticoDe lo contrario, todos los materiales se derretirán.

- Capa internaContacto directo con la superficie de la cámara de combustión. La eficiencia depende de esta parte de la estructura, por lo que se recomienda utilizar ladrillos de arcilla refractaria.

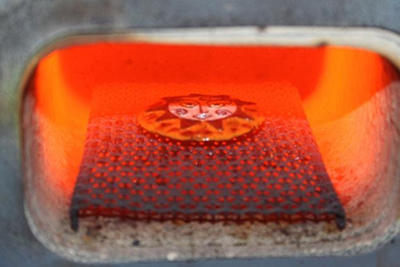

Foto 1. El ladrillo refractario es un elemento obligatorio para la capa interior cuando se hace una estufa con sus propias manos.

- Capa exteriorSu propósito es reducir las pérdidas por transferencia de calor. La perlita y la lana de basalto se utilizan ampliamente para lograr este efecto.

¡Consejo! No utilice amianto como capa exterior. Al calentarse, este material libera sustancias cancerígenas.

- Calefacción del espacio de trabajo. Las espirales de alambre de nicrom o fecral se encargan del calentamiento de toda la estufa de gas. Es mejor usar fecral, ya que son más flexibles, pero las de nicrom son más económicas.

Dispositivo para fundir aluminio y cobre.

Los metales de bajo punto de fusión son frágiles. Es importante seguir los esquemas de trabajo. con este tipo de metales.

Por ejemplo, para fundir cobre o aluminio, es necesario calentar el horno de mufla. hasta 1083, y para fundir bronce – 930 grados Celsius.

Estos materiales tienen el punto de fusión más alto entre otros materiales de bajo punto de fusión.

De ahí la siguiente conclusión: para trabajar con metales de bajo punto de fusión se necesita un horno que caliente al máximo. hasta 1100 grados.

¡Matiz! Para piezas de fundición de gran tamaño, cuando se trabaja con metales de bajo punto de fusión, se instala un horno. El metal se puede fundir. en un recipiente con un pico vertedor (crisol). Esta es la manera más fácil de darle forma después.

Etapas del trabajo con materiales de bajo punto de fusión

- Calcinación del horno para verter a temperatura 600 grados.

- Inmersión de la forma.

- Calentando la temperatura a 900 grados.

- Registramos el tiempo que el molde pasa en el horno – 120 minutos.

- Sacamos el molde y lo dejamos enfriar hasta que 500 grados.

- El material de bajo punto de fusión se coloca en el molde.

Oro derretido

Los metales refractarios, como el oro, se caracterizan por un alto punto de fusión en el trabajo. Por lo tanto, para resolver con éxito el problema, será necesario precalentar el horno a 1300 grados, siempre que trabajemos con acero (para otros materiales hay que fijarse en el coeficiente de refractariedad).

Es necesario tener en cuenta factor de materiales de encendidoDe esta forma, se puede calentar la estufa con todos los materiales domésticos innecesarios, excluyendo los tóxicos, es decir, aquellos que emiten sustancias tóxicas durante la combustión.

Etapas del trabajo con materiales refractarios

- Calcinación del horno de colada a temperatura 900 grados.

- Inmersión de la forma.

- Temperatura de calentamiento hasta 110 grados.

- Registramos el tiempo que el molde pasa en el horno – 150 minutos.

- Sacamos el molde y lo dejamos enfriar hasta que 800 grados.

- El material refractario se coloca en un molde.

Horno de mufla de inducción casero

Los hornos de mufla son un diseño necesario para la creatividad de joyeros, herrerosOtros maestros trabajan con cerámica y endurecen el acero. Un horno de mufla de inducción para fundir suele ser caro, pero es posible fabricarlo uno mismo.

Materiales y herramientas necesarios

- 6 ladrillos de arcilla refractaria, refractarios.

- Silicona resistente al calor.

- Pernos y tuercas.

- Acero no menor de 2 mm.

- Tubo de diámetro pequeño, acero.

- Perforar.

- Alicates para metal.

- Brocas de varios diámetros.

- Accesorios de soldadura.

Fabricación de la estructura

- Instalación de la parte principal. Cortamos agujeros transversales en la cara interior de los ladrillos de arcilla refractaria. Se utilizan para instalar la bobina de calentamiento. Estas ranuras aumentan el volumen del horno, es decir, el espacio interior, lo que facilita su uso. Apilamos los ladrillos y los fijamos en forma de prisma. Eliminamos las grietas.

- Fabricación de muros. Materiales utilizados: kanthal, fecral, nicrom. Los materiales se pueden instalar de cualquier manera, pero es preferible colocarlos en círculo. De esta manera, se evitan las diferencias de temperatura que afectan negativamente al proceso de tratamiento térmico.

Foto 2. La parte principal del horno de mufla está construida con ladrillos de arcilla refractaria en los que se practican agujeros.

- Instalación de aislamiento térmico. La eficiencia depende del grado de retención de temperatura dentro de la estructura. El aislamiento térmico en sí es una mezcla, compuesto por 0,8 partes de cemento y 0,2 partes de perlitaLa mezcla entre el prisma y las paredes debe dejarse reposar durante aproximadamente 48 horas.

- Haciendo la parte inferior. Creamos una pieza curva para la parte inferior del producto y fijamos cuatro pequeños trozos de tubo de acero: estas serán las patas sobre las que se apoyará la estufa. Vertimos una mezcla de cemento dentro del producto y, tras el endurecimiento, aplicamos alambre en forma de rejilla para crear una capa uniforme. Finalmente, aplicamos talco.

- Fabricación de la tapa. Creamos una pieza del mismo tamaño que la base y le colocamos asas. Rellenamos la tapa con una solución de cemento y la vertimos encima.

- Hacer una espiral. alambre de nicromo con una sección transversal de 0,1 cm y una barra de hierro con un radio 3 milímetrosTras retirar el alambre de la varilla, se obtiene una espiral. Las espiras no deben tocarse. La espiral terminada se coloca en las ranuras realizadas en las primeras etapas de producción.

Foto 3. Se coloca una espiral de alambre de nicromo en ranuras especiales en los ladrillos refractarios para que las vueltas no se toquen.

- Montaje y secado del horno. Montamos todos los elementos del horno, los instalamos y los secamos. El producto debe secarse en un lugar bien ventilado. Está estrictamente prohibido el uso de aparatos de calor durante el proceso de secado.

¡Atención! El proceso de creación requiere precisión farmacéutica. mantener todas las proporciones, especificado anteriormente. Trabaje con precisión, meticulosidad y cuidado con cada material, comprobándolo para detectar defectos. La principal dificultad radica en la implementación fundamental de las instrucciones.

Vídeo útil

Un videoclip que presenta una de las opciones para crear una estructura de mufla para el endurecimiento de metales.

Horno de mufla: un asistente universal

Un horno de mufla es un dispositivo que Hará la vida más fácil para quienes trabajan con metales.Esta es una herramienta prácticamente irremplazable. Hoy en día, los dispositivos de silenciamiento modernos son equipos costosos, con sus propios matices, complejidades y características.

Es más fácil hacerlo usted mismo, protegiéndose así de los defectos de fábrica, comprendiendo la tecnología de producción y adquiriendo nueva experiencia necesaria para el desarrollo.

Comentarios

La carrocería está hecha de un tanque de agua de hierro. Hice marcas y corté la carrocería en dos partes. Una iba a la base y la otra a la puerta y la pared trasera. Luego soldé 15 esquinas para unir completamente la pared trasera a la carrocería. Antes de eso, perforé dos agujeros en la esquina. Un total de 8 esquinas, 4 a cada lado.

El aislamiento térmico es de ladrillo refractario, que soporta temperaturas de hasta 800 grados. Para las grietas, usé asbesto. Nivelé la superficie con un paño común. Luego cubrí toda la estructura con ladrillos y comencé a ajustarla para evitar grietas y huecos. Sellé las grietas desde el interior con arcilla refractaria.

Luego instalé las espirales (8 piezas). Marqué las ranuras y corté las bases rápidamente (8 ranuras, 2 a cada lado). Aislé el contacto con la carrocería. Tras las manipulaciones, ajusté la estructura con tuercas, soldé la puerta de apertura y el cierre. Lo conecté a la unidad de control de voltaje y ¡listo!