Économies pour un forgeron : fabriquer un four à moufle pour durcir le métal de ses propres mains

Un four à moufle est une conception spécialisée qui permet chauffer divers métaux à la température requise.

Le moufle a la propriété de préserver le métal du contact direct avec le combustible ou les gaz. Les fours à chambre de chauffe fixe et moufles remplaçables fonctionnent sur un principe similaire.

Contenu

Méthodes de durcissement du métal

Il existe plusieurs façons de traiter les métaux à l'aide de cet appareil :

- Traitement thermique : recuit, trempe, revenu, vieillissement.

- Travailler avec des matériaux précieux, refusion des métaux lorsque l'utilisation du feu ouvert n'est pas autorisée.

- Pour recevoir ton de surface uniforme, en particulier lors du traitement de la céramique (hautement artistique), un four à moufle est utilisé.

- Séchage des diélectriques.

- Incinération, combustion en composants minéraux.

Comment fonctionne un four à moufle ?

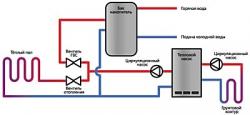

Afin de comprendre comment fonctionne le dispositif de durcissement des métaux, le processus d'interaction de divers éléments se produit, examinons de plus près sa structure :

- Corps du fourSi vous possédez une vieille cuisinière à gaz avec four intégré, elle sera parfaite pour la base de l'appareil. La taille idéale pour un tel four : 70cm-50cm-60cm. Ces dimensions sont pratiques pour travailler avec un traitement thermique.

Attention! Si vous décidez d'utiliser une ancienne cuisinière à gaz comme structure principale, alors faites démontage de composants en plastiqueSinon, tous les matériaux fondront.

- Couche intérieureContact direct avec la surface du foyer. L'efficacité dépend de cette partie de la structure ; il est donc conseillé d'utiliser des briques en argile réfractaire.

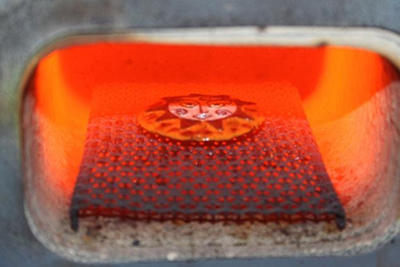

Photo 1. La brique réfractaire en argile réfractaire est un élément obligatoire pour la couche intérieure lors de la fabrication d'un poêle de vos propres mains.

- Couche extérieureSon objectif est de réduire les pertes de chaleur. La périlite et la laine de basalte sont largement utilisées pour obtenir cet effet.

Conseil! N'utilisez pas d'amiante comme couche extérieure. Chauffé, ce matériau libère des substances cancérigènes.

- Chauffage de l'espace de travail. Les spirales en fil de nichrome ou de fil féchral assurent le chauffage de l'ensemble de la cuisinière à gaz. Il est préférable d'utiliser des spirales en fil féchral, plus flexibles, mais celles en nichrome sont moins chères.

Appareil pour la fusion de l'aluminium et du cuivre

Les métaux à bas point de fusion sont cassants. Il est important de suivre les plans de travail avec ce type de métaux.

Par exemple, pour faire fondre du cuivre ou de l’aluminium, le four à moufle doit être chauffé jusqu'à 1083, et pour faire fondre le bronze – 930 degrés Celsius.

Ces matériaux ont le point de fusion le plus élevé parmi les autres matériaux à bas point de fusion.

Cela signifie que la conclusion s'impose d'elle-même : pour travailler avec des métaux à bas point de fusion, il faut un four qui chauffe au maximum. jusqu'à 1100 degrés.

Nuancer! Pour les grandes pièces moulées avec des métaux à bas point de fusion, un four est installé. Le métal peut alors être fondu. dans un récipient avec un « bec verseur » (creuset). C'est la façon la plus simple de lui donner forme plus tard.

Étapes de travail avec des matériaux à bas point de fusion

- Calcination du four pour couler à température 600 degrés.

- Immersion de la forme.

- Chauffer la température à 900 degrés.

- Nous enregistrons le temps que le moule passe dans le four – 120 minutes.

- Nous sortons le moule et le refroidissons jusqu'à ce que 500 degrés.

- Le matériau à bas point de fusion est placé dans le moule.

Faire fondre l'or

Les métaux réfractaires, comme l'or, se caractérisent par un point de fusion élevé. Pour résoudre ce problème, il sera donc nécessaire de les utiliser. préchauffer le four à 1300 degrés, à condition que l'on travaille avec de l'acier (pour les autres matériaux, il faut regarder le coefficient de réfractarité).

Il faut prendre en compte facteur de matériaux d'allumage. Ainsi, vous pouvez chauffer le poêle avec tous les matériaux ménagers inutiles, à l'exclusion de ceux toxiques, c'est-à-dire ceux qui émettent des substances toxiques lors de la combustion.

Étapes du travail des matériaux réfractaires

- Calcination du four pour coulée à température 900 degrés.

- Immersion de la forme.

- Température de chauffage jusqu'à 110 degrés.

- Nous enregistrons le temps que le moule passe dans le four – 150 minutes.

- Nous sortons le moule et le refroidissons jusqu'à ce que 800 degrés.

- Le matériau réfractaire est placé dans un moule.

Four à induction à moufle DIY

Les fours à moufle sont une conception nécessaire pour la créativité des bijoutiers, des forgerons, d'autres maîtres travaillant la céramique, avec la trempe de l'acier. Un four à moufle à induction pour la fusion est généralement coûteux, mais il est possible d'en fabriquer soi-même.

Matériel et outils nécessaires

- 6 briques en argile réfractaire, réfractaires.

- Silicone résistant à la chaleur.

- Boulons et écrous.

- Acier d'au moins 2 mm.

- Tube de petit diamètre, acier.

- Percer.

- Pinces à métaux.

- Forets de différents diamètres.

- Accessoires de soudage.

Fabrication de la structure

- Installation de la partie principale. Nous perçons des trous transversaux sur les faces intérieures des briques en argile réfractaire. Ces trous servent à installer le serpentin de chauffage. Ces rainures augmentent le volume du four, c'est-à-dire l'espace intérieur, ce qui optimise l'efficacité du travail. Nous empilons les briques et les fixons en forme de prisme. Nous éliminons les fissures.

- Fabrication de murs. Matériaux utilisés : Kanthal, Fechral, Nichrome. La pose peut se faire de n'importe quelle manière, mais il est préférable de les disposer en cercle. Ainsi, les différences de température, qui pourraient nuire au traitement thermique, seront évitées.

Photo 2. La partie principale du four à moufle est assemblée à partir de briques en argile réfractaire, dans lesquelles des trous sont découpés.

- Pose d'isolation thermique. L'efficacité dépend du degré de rétention de la température à l'intérieur de la structure. L'isolation thermique elle-même est un mélange composé de 0,8 partie de ciment et 0,2 partie de perliteLe mélange entre le prisme et les parois doit être laissé reposer pendant environ 48 heures.

- Faire le fond. Nous créons une ébauche incurvée pour la partie inférieure du produit, y fixons quatre petits morceaux de tube en acier – ce sont les pieds sur lesquels reposera le poêle. Nous coulons un mélange de ciment à l'intérieur du produit, puis, après durcissement, nous appliquons du fil de fer en forme de grille pour créer une couche uniforme. Enfin, nous appliquons du talc.

- Fabrication du couvercle. Nous créons une ébauche de la même taille que le fond, y fixons les poignées, remplissons le couvercle de ciment et le coulons.

- Faire une spirale. Fil de nichrome avec une section transversale de 0,1 cm et une tige de fer avec un rayon 3 mmAprès avoir retiré le fil de la tige, on obtient une spirale. Les spires ne doivent pas se toucher. La spirale finie est placée dans les fentes réalisées lors des premières étapes de production.

Photo 3. Une spirale de fil de nichrome est placée dans des fentes spéciales dans des briques réfractaires afin que les tours ne se touchent pas.

- Montage et séchage du four. Nous assemblons tous les éléments du four, les installons et les séchons. Le séchage doit se faire dans un endroit bien ventilé. L'utilisation d'appareils de chauffage pendant le séchage est strictement interdite.

Attention! Le processus de création nécessite une précision pharmaceutique garder toutes les proportions, spécifié ci-dessus. Travaillez avec précision, minutie et soin sur chaque matériau, vérifiez qu'il ne présente aucun défaut. La principale difficulté réside dans la mise en œuvre fondamentale des instructions.

Vidéo utile

Un clip vidéo qui présente l'une des options de création d'une structure de moufle pour le durcissement du métal.

Four à moufle – un assistant universel

Un four à moufle est un appareil qui facilitera la vie de ceux qui travaillent avec des métauxIl s'agit d'un outil quasiment irremplaçable. Aujourd'hui, les dispositifs de moufle modernes sont des équipements coûteux, dotés de leurs propres spécificités, complexités et caractéristiques.

Il est plus facile de le faire soi-même, ce qui permet de se protéger des défauts d'usine, de comprendre la technologie de production et d'acquérir une nouvelle expérience nécessaire au développement.

Commentaires

La carrosserie est fabriquée à partir d'un réservoir d'eau en fer. J'ai marqué et découpé la carrosserie en deux parties : l'une pour la base, l'autre pour la porte et la paroi arrière. J'ai ensuite soudé les coins au quinzième pour solidariser parfaitement la paroi arrière à la carrosserie. Auparavant, deux trous ont été percés dans le coin. Soit huit coins au total, quatre de chaque côté.

L'isolation thermique est assurée par des briques en argile réfractaire, capables de supporter des températures allant jusqu'à 800 degrés. Pour les fissures, j'ai utilisé de l'amiante. J'ai nivelé la surface avec un chiffon ordinaire. J'ai ensuite recouvert toute la structure de briques et commencé à l'ajuster pour éviter les fissures et les interstices. J'ai scellé les fissures de l'intérieur avec de l'argile réfractaire.

J'ai ensuite installé les spirales (8 pièces). J'ai marqué les rainures et découpé les bases assez rapidement (8 rainures, 2 de chaque côté). J'ai isolé le corps. Après les manipulations, j'ai serré la structure avec des écrous, soudé la porte d'ouverture et le fermoir. J'ai connecté le tout au régulateur de tension et c'est prêt !