Laissez le poêle durer un siècle : comment préparer un mortier en argile réfractaire pour la maçonnerie

Les mortiers d'argile chamottée diffèrent des pâtes argilo-sableuses conventionnelles résistance accrue à la chaleurElles sont utilisées pour la pose du foyer, car les briques de cette zone sont exposées à des températures élevées.

Le mélange d'argile réfractaire séché a haute résistanceUn foyer aménagé avec un tel matériau ne nécessite pas de réparations pendant plusieurs années, même en cas d'utilisation constante.

Contenu

- Composition de l'argile réfractaire

- Caractéristiques : Pourquoi est-ce bon pour la pose de poêles ?

- Comment choisir une argile de qualité

- Comment préparer correctement une solution d'argile

- Méthodes de contrôle de la qualité de la substance obtenue

- Vidéo utile

- Combien de temps faut-il pour que le mélange d'argile prenne ?

- Commentaires (5 avis)

Composition de l'argile réfractaire

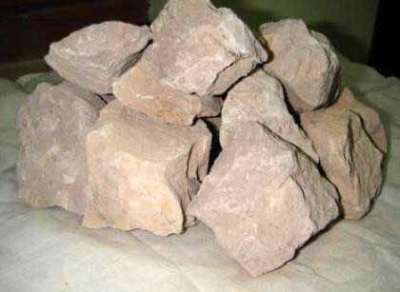

Le composant principal du mortier d'argile réfractaire est kaolin cuit (chamotte). Le kaolin est une argile naturelle, une roche sédimentaire. Il est matière plastique très visqueuse.

L'argile kaolinique est composée de kaoliniteLa formule chimique de ce minéral est Al4[Si4O10](OH)8L'argile contient impuretés:

- oxydes de potassium, de magnésium, de calcium, de sodium ;

- hydroxydes de fer et de titane et leurs sulfures.

La kaolinite est tirée température 1300-1850 degrés CelsiusLors du chauffage, l'eau liée est éliminée de la formule minérale et de la chamotte est obtenue. Lors du processus d'enrichissement et de cuisson, les sulfures et les hydroxydes de titane et de fer sont éliminés.

La masse cuite se fritte partiellement et perd sa plasticité ; après traitement thermique, le matériau acquiert sa la principale qualité est la résistance au feuLes morceaux de chamotte obtenus sont broyés jusqu'à obtenir un état finement dispersé et en pierre concassée avec taille des fragments 0,5-2,5 mm. Selon la technologie de cuisson, ils reçoivent deux types argile réfractaire:

- hautement recuit (absorption d'eau - de 2 à 10 % d'eau);

- recuit à basse température (absorption d'eau - jusqu'à 25 % d'eau).

Référence. L'argile commune contient non seulement de la kaolinite, mais aussi d'autres minéraux argileux. La quantité de eau atteint 14%La faible résistance à la chaleur (comparée à la chamotte) des argiles ordinaires est associée à leur composition hétérogène et une grande quantité d'eau liée.

Caractéristiques : Pourquoi est-ce bon pour la pose de poêles ?

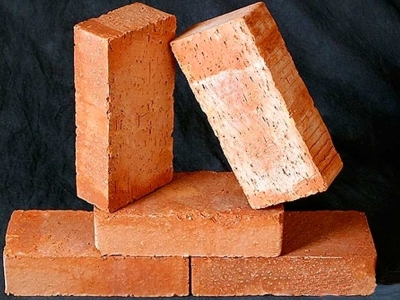

Mortiers d'argile réfractaire ajustement parfait pour la pose de briques en argile réfractaire, car la brique et la pâte liante ont même coefficient de dilatation linéaire.

Lorsqu'elle est chauffée, une telle maçonnerie se dilate uniformément, aucune fissure ne se forme dans les coutures.

Le mortier d'argile réfractaire convient également à la pose de briques en céramique. caractéristiques L'argile réfractaire, qui la rend adaptée à la construction de fours, comprend :

- Haute résistance à la chaleur (le mortier cuit ne se fissure pas lorsque température 1300-1850 degrés, en fonction des caractéristiques initiales de l'argile réfractaire).

- Haute adhérence (donne de l'eau bien briques en céramique et en argile réfractaire et adhère fermement à celles-ci).

- Force dans des coutures fines, qui permet faire la pose avec 3 à 5 mm d'épaisseur.

- Résistance dans les joints verticaux larges (argile réfractaire) vous pouvez combler les lacunes largeur jusqu'à 12 mm).

Important. La consommation de mortier d'argile réfractaire pour la maçonnerie du poêle dépend de l'épaisseur des joints et est 20 kg pour 50-100 briques.

Où et pourquoi utilise-t-on l'argile réfractaire ?

L'argile réfractaire résistante à la chaleur est utilisée non seulement pour la construction de poêles domestiques, mais aussi pour la maçonnerie. fours métallurgiques et autres fours industrielsLa chamotte est une charge pour béton réfractaire.

L'utilisation de la chamotte est également très répandue. Ce matériau est utilisé pour fabriquer sculptures pour le jardin, décorations en stuc bâtiments, céramiques décoratives, panneaux et souvenirs en argile, poterie.

Les récipients en chamotte sont durables et élégants. Les potiers façonnent des cruches légères, des vases et des bols aux parois fines en argile chamotte. La cuisson produit une sonorité mélodieuse et agréable, semblable à celle d'un récipient en cristal.

Comment choisir une argile de qualité

Argile réfractaire appelée « Kaolin » et mélanges prêts à l'emploi vendu dans les quincailleriesLes fabricants russes et étrangers de ce matériau résistant à la chaleur bénéficient d'excellentes critiques. Le meilleur matériau est considéré comme l'argile réfractaire produite en usine. Europe de l'Ouest.

Lors du choix des matériaux, faites attention à année de production et sa qualitéUn mélange de qualité et de l'argile ne contiennent pas de particules dépassant la taille de fraction indiquée sur l'emballage.

Dans le mélange pour préparer la solution ne devrait pas être pierre concassée ou sable de plus de 2,5 mm.

Lettre « U » sur l'emballage indique que l'argile réfractaire est fabriquée à partir de matériaux recyclés et récupérés. Lettre « Sh » Cela signifie que le matériau n'a pas été recyclé et qu'il est mieux adapté à la pose du foyer.

Les matériaux de construction sont stockés dans des entrepôts spécialement équipés. Si l'argile réfractaire est stockée dans dans une pièce sèche, dans des sacs scellés, à une température de plus 40 à moins 40 degrés, la durée de conservation des mélanges et des argiles n'est alors pas limitée. Stockage à long terme (plus de trois ans) dans des conditions d'humidité élevée entraînera une détérioration des propriétés du matériau en raison de la saturation en humidité.

Comment préparer correctement une solution d'argile

Argile réfractaire avant utilisation tremperLe matériau est rempli d'eau de manière à recouvrir entièrement la poudre d'argile. Ingrédients bien mélanger, afin qu'il ne reste pas de grumeaux ou d'argile sèche dans les coins du récipient. hermétiquement scellé et partir pendant trois jours.

Étapes de fabrication : diluer le mélange pour la construction de vos propres mains

Pour préparer, vous aurez besoin de : grand récipient, eau froide, agitateur, mélangeur, argile réfractaire, argile réfractaire sable (pierre concassée) ou sable de quartzIl existe différentes recettes de compositions d'argile réfractaire :

- 1 mesure argile réfractaire argile, 2 à 4 mesures argile réfractaire sable, pierre concassée;

- 1 mesure argile réfractaire argile, 3 à 5 mesures quartz sable.

Quantité eau et prenez-le exactement conformément aux instructions du fabricant d'argile réfractaire. Température à l'intérieur - à partir de plus 5 degrés et au-dessus (jusqu'à plus 60 degrés).

- L'argile est versée dans le récipient.

- Des charges (sable, pierre concassée) sont coulées sur l'argile.

- De l’eau est versée sur les ingrédients secs.

- La masse est mélangée avec une spatule ou un malaxeur de chantier.

- Le récipient est fermé pour éviter une évaporation excessive de l'eau, et partir pour trois jours.

- Après le temps spécifié, la pâte est à nouveau soigneusement mélangée et la pose commence.

Référence. Les mélanges d'argile réfractaire prêts à l'emploi sont dilués selon les recommandations du fabricant. Compositions complexes, qui comprennent des additifs chimiques, de la fibre de verre, des adhésifs thermorésistants, des plastifiants et du ciment, ne nécessitent pas de trempage prolongé. Ces solutions prêt à fonctionner en 20 à 25 minutes après le mélange.

Donc, pour préparer le travail "Mélange de maçonnerie résistant à la chaleur en argile et argile réfractaire" du fabricant Terre cuite, vous aurez besoin capacité, mélangeur, agitateur, propre et frais eauPour un kilo de poudre prendre 240 ml eau, selon les instructions sur l'emballage.

- Le mélange du sac est versé dans le réservoir.

- De l'eau est versée dans le récipient et la solution est mélangée avec une spatule et un mélangeur.

- Pâtes rester debout pendant 20 minutesMélanger à nouveau et utiliser pour la pose. Si nécessaire, ajouter un peu d'eau pour obtenir la consistance souhaitée.

Méthodes de contrôle de la qualité de la substance obtenue

La consistance d'une pâte d'argile bien préparée ressemble à celle de la crème fraîche. La plasticité du mélange fini peut être vérifiée de plusieurs manières.

- La solution est prélevée à l'aide d'une truelle ou d'une spatule, inclinez-le à un angle de 45 degrésUne solution normale ne coule pas de la truelle, ne tombe pas en grumeaux, mais reste sur la surface de travail outil.

- La solution est appliquée sur la brique couche uniforme (5 mm) et sécherSi la composition est « maigre » (contient un excès de sable), la pâte s'effritera de la brique après séchage sous l'effet d'une légère action mécanique. Une solution grasse, riche en argile et peu sableuse, se fissurera après séchage. Pâte normale durcit en une couche uniforme sans fissuresIl ne s'effrite pas, ne tombe pas, ne se fissure pas.

Photo 1. Méthode de vérification de la qualité du mortier : sur la première brique le mélange séché s'effrite, sur la troisième il se fissure, la meilleure consistance est sur la deuxième.

- Plasticité du mélange fini vérifier avec un flagelle. La solution est déployée « saucisse » d'un diamètre de 1,5 à 2 cm et d'une longueur allant jusqu'à 20 à 22 cm. Le flagelle est lent étirer et envelopper Un garrot en argile maigre, peu flexible, se brisera immédiatement. Un garrot en mélange gras s'étirera fortement et collera à la surface. Un garrot en solution de composition normale se brisera lorsqu'il sera étiré lorsque son diamètre sera réduit d'environ 20 %.

Que faire si la solution a séché et a une consistance inadaptée ?

Si la solution est trop épais (la consistance est plus épaisse que la crème sure) dedans ajouter de l'eau et bien mélanger.

Si la solution liquide (coule de l'omoplate) dans celle-ci ajouter tous les ingrédients (argile, sable) dans les proportions préalablement sélectionnées et également mélanger.

Mélange sans additifs adhésifs et du ciment conserve ses qualités après séchageIl faut le remplir d'eau et le faire tremper. Si la pâte est complètement sèche, le trempage durera plusieurs jours.

Si la solution contient additifs chimiques inclus, ciment et adhésifs, puis la solution séchée ne peut pas être trempée (comme le mortier). Le fabricant indique cette information sur l'emballage.

Vidéo utile

Une vidéo montrant une autre façon de déterminer la meilleure consistance du mortier d'argile et comment le mélanger.

Combien de temps faut-il pour que le mélange d'argile prenne ?

Le temps nécessaire pour que la pâte d'argile réfractaire sèche complètement à l'air est 72 heures, à l'intérieur de la maçonnerie cette fois augmente, cela dépend de l'épaisseur de la maçonnerie, de la température et de l'humidité de l'air ambiant. Pétrification le mortier d'argile réfractaire se produit à 800 degrés Celsius.

Important! La maçonnerie en argile réfractaire n’aime pas les changements brusques de température.

Pour la première fois le poêle est chauffé tous les trois jours Une fois la construction terminée, utilisez des bûches fines et à combustion rapide. Les registres et les cendriers sont entièrement ouverts lors du premier allumage. Le poêle est alors prêt. sec pendant une semaine, brûlant de petites quantités de bois chaque jour.

La maçonnerie en argile réfractaire sèche plus rapidement que la maçonnerie en mortier argilo-sableux ordinaire et en briques céramiques, mais seul le foyer est généralement en argile réfractaire. Par conséquent, le temps de démarrage d'un four en maçonnerie d'argile réfractaire sera le même que celui d'un four construit avec un mortier d'argile et de chaux. En été nouveau four autant que possible se réchauffer après 10 à 14 jours, en hiver - après un mois.

Commentaires

De larges inclusions dans le sable ne permettront pas d'obtenir l'épaisseur requise des joints. La présence de contaminants réduira considérablement la résistance future de la maçonnerie. Pendant l'exploitation, les contaminants (particules de sol) brûleront. La solution deviendra poreuse et commencera à se dégrader.

Après avoir bien mélangé, ajoutez de l'eau propre par petites portions en remuant constamment.