Oszczędności dla kowala: wykonanie pieca muflowego do hartowania metalu własnymi rękami

Piec muflowy to specjalistyczna konstrukcja umożliwiająca podgrzewać różne metale do wymaganej temperatury.

Mufla ma właściwość ochrony metalu przed bezpośrednim kontaktem z paliwem lub gazami. Piece ze stacjonarną komorą grzewczą i wymiennymi muflami działają na podobnej zasadzie.

Treść

Metody utwardzania metali

Istnieje kilka sposobów obróbki metali przy użyciu tego urządzenia:

- Obróbka cieplna: wyżarzanie, hartowanie, odpuszczanie, starzenie.

- Praca z cennymi materiałami, przetapianie metali w przypadkach, gdy nie jest dozwolone używanie otwartego ognia.

- Otrzymać równomierny ton powierzchni, zwłaszcza przy obróbce ceramiki (wysoce artystycznej) stosuje się piec muflowy.

- Suszenie dielektryków.

- Kremacja, spalanie do składników mineralnych.

Jak działa piec muflowy?

Aby zrozumieć, jak działa urządzenie do utwardzania metali, jak zachodzi proces interakcji różnych elementów, przyjrzyjmy się bliżej jego strukturze:

- Korpus pieca. Jeśli masz starą kuchenkę gazową z wbudowanym piekarnikiem, będzie idealna jako podstawa urządzenia. Najlepszy rozmiar dla takiego piekarnika: 70cm-50cm-60cm. Wymiary te są wygodne przy obróbce cieplnej.

Uwaga! Jeżeli zdecydujesz się wykorzystać dawną kuchenkę gazową jako główną konstrukcję, to zrób demontaż elementów plastikowychW przeciwnym wypadku wszystkie materiały ulegną stopieniu.

- Warstwa wewnętrzna. Bezpośredni kontakt z powierzchnią paleniska. Wydajność zależy od tej części konstrukcji, dlatego należy stosować cegły szamotowe.

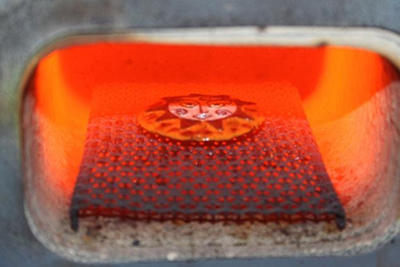

Zdjęcie 1. Cegła szamotowa jest obowiązkowym elementem warstwy wewnętrznej przy własnoręcznej budowie pieca.

- Warstwa zewnętrznaJego celem jest zmniejszenie strat ciepła. Perylit i wełna bazaltowa są szeroko stosowane w celu uzyskania tego efektu.

Rada! Nie należy używać azbestu jako warstwy zewnętrznej. Po podgrzaniu materiał ten uwalnia substancje rakotwórcze.

- Ogrzewanie miejsca pracy. Spirale z nichromu lub drutu fechralowego odpowiadają za proces nagrzewania całej kuchenki gazowej. Lepiej używać drutów fechralowych, ponieważ są bardziej elastyczne, ale z nichromu są tańsze.

Urządzenie do topienia aluminium i miedzi

Metale o niskiej temperaturze topnienia są kruche. Ważne jest przestrzeganie schematów pracy z tego typu metalami.

Na przykład, aby stopić miedź lub aluminium, piec muflowy musi być nagrzany do 1083i do topienia brązu – 930 stopni Celsjusza.

Materiały te mają najwyższą temperaturę topnienia wśród materiałów o niskiej temperaturze topnienia.

Wniosek nasuwa się sam: do pracy z metalami o niskiej temperaturze topnienia niezbędny jest piec nagrzewający się do maksymalnej temperatury. do 1100 stopni.

Niuans! W przypadku dużych odlewów, w których pracuje się z metalami o niskiej temperaturze topnienia, montuje się piec. A metal można stopić w pojemniku z „dziubkiem” (tygiel). To najłatwiejszy sposób, aby nadać mu później kształt.

Etapy pracy z materiałami niskotopliwymi

- Kalcynacja pieca do nalewania w temperaturze 600 stopni.

- Zanurzenie formy.

- Podgrzewanie do temperatury 900 stopni.

- Rejestrujemy czas, jaki forma spędza w piecu – 120 minut.

- Wyjmujemy formę i studzimy do momentu 500 stopni.

- Materiał o niskiej temperaturze topnienia umieszczany jest w formie.

Roztapianie złota

Metale ogniotrwałe, takie jak złoto, charakteryzują się wysoką temperaturą topnienia w pracy. Tak więc, aby skutecznie rozwiązać problem, konieczne będzie rozgrzej piekarnik do 1300 stopni, pod warunkiem, że pracujemy ze stalą (w przypadku innych materiałów należy zwrócić uwagę na współczynnik ogniotrwałości).

Należy wziąć pod uwagę współczynnik materiałów rozpałkowych. W ten sposób można ogrzać piec wszystkimi zbędnymi materiałami domowymi, z wyłączeniem toksycznych, czyli takich, które podczas spalania wydzielają substancje trujące.

Etapy pracy z materiałami ogniotrwałymi

- Kalcynacja pieca do odlewania w temp. 900 stopni.

- Zanurzenie w formie.

- Temperatura ogrzewania do 110 stopni.

- Rejestrujemy czas, jaki forma spędza w piecu – 150 minut.

- Wyjmujemy formę i studzimy do momentu 800 stopni.

- Materiał ogniotrwały umieszczany jest w formie.

Zrób to sam: piec indukcyjny muflowy

Piece muflowe są niezbędną konstrukcją dla kreatywności jubilerów, kowali, inni mistrzowie pracujący z ceramiką, z hartowaniem stali. Zazwyczaj piec muflowy indukcyjny do topienia jest drogi, ale można go zrobić samemu.

Niezbędne materiały i narzędzia

- 6 cegieł szamotowych, ogniotrwałych.

- Silikon odporny na ciepło.

- Śruby i nakrętki.

- Stal nie cieńsza niż 2 mm.

- Rura o małej średnicy, stal.

- Wiertarka.

- Cążki do metalu.

- Wiertła o różnych średnicach.

- Akcesoria spawalnicze.

Wykonanie konstrukcji

- Montaż części głównej. Na wewnętrznych stronach cegieł szamotowych wycinamy otwory poprzeczne. Służą one do zamontowania wężownicy grzewczej. Takie rowki zwiększają objętość pieca, czyli przestrzeń wewnętrzną, z którą praca jest bardziej efektywna. Układamy cegły i mocujemy je w kształcie graniastosłupa. Eliminujemy pęknięcia.

- Produkcja ścian. Zastosowane materiały: kanthal, fechral, nichrom. Materiały można montować w absolutnie dowolny sposób, ale lepiej układać je w okręgu. W ten sposób nie będzie różnic temperatur, które negatywnie wpływają na proces obróbki cieplnej.

Fot. 2. Główna część pieca muflowego złożona jest z cegieł szamotowych, w których wycinane są otwory.

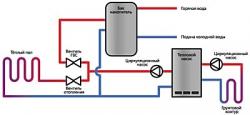

- Montaż izolacji termicznej. Efektywność zależy od stopnia utrzymania temperatury wewnątrz konstrukcji. Sama izolacja termiczna jest mieszanką, składający się z 0,8 części cementu i 0,2 części perlituMieszaninę między pryzmatem a ścianami należy pozostawić na około 48 godzin.

- Robimy dno. Tworzymy wygięty półfabrykat dla dolnej części produktu, mocujemy cztery małe kawałki rurki stalowej - to są nogi, na których będzie spoczywał piec. Wlewamy do środka produktu mieszankę cementową, po stwardnieniu nakładamy drut w formie siatki, aby utworzyć równą i jednolitą warstwę. Na koniec nakładamy talk.

- Robienie pokrywki. Tworzymy półfabrykat o takich samych rozmiarach jak dno, mocujemy do niego uchwyty. Napełniamy pokrywę roztworem cementu i zalewamy.

- Tworzenie spirali. Drut nichromowy o przekroju 0,1 cm i pręt żelazny o promieniu 3mm. Po zdjęciu drutu z pręta otrzymujemy spiralę. Zwoje nie powinny się stykać. Gotową spiralę umieszczamy w szczelinach wykonanych na pierwszych etapach produkcji.

Fot. 3. W specjalnych szczelinach w cegłach ogniotrwałych umieszczono spiralę z drutu nichromowego tak, aby zwoje się nie stykały.

- Montaż i suszenie pieca. Montujemy wszystkie elementy pieca, instalujemy je i suszymy. Produkt powinien być suszony w miejscu przewiewnym i wentylowanym. Używanie urządzeń grzewczych podczas procesu suszenia jest surowo zabronione.

Uwaga! Proces tworzenia wymaga farmaceutycznej precyzji zachowaj wszelkie proporcje, określone powyżej. Pracuj dokładnie, skrupulatnie, ostrożnie z każdym materiałem, sprawdzaj go pod kątem wad. Główną trudnością jest podstawowa realizacja instrukcji.

Przydatny film

Film prezentujący jedną z możliwości tworzenia struktury tłumiącej do hartowania metali.

Piec muflowy – uniwersalny pomocnik

Piec muflowy to urządzenie, które ułatwi życie osobom pracującym z metalami. To jest praktycznie niezastąpione narzędzie. Współczesne urządzenia tłumiące są dziś drogim sprzętem, z własnymi niuansami, złożonością i cechami.

Łatwiej jest zrobić to samemu, dzięki czemu uchronisz się przed wadami fabrycznymi, zrozumiesz technologię produkcji i zdobędziesz nowe doświadczenie niezbędne do rozwoju.

Uwagi

Nadwozie jest zrobione z żelaznego zbiornika na wodę. Zrobiłem oznaczenia i pociąłem nadwozie na 2 części. Jedna poszła do podstawy, a druga do drzwi i tylnej ściany. Następnie przyspawałem 15 narożników, aby dokładnie przyspawać tylną ścianę do nadwozia. Przedtem wywierciłem 2 otwory w narożniku. Łącznie 8 narożników, 4 z każdej strony.

Izolacja termiczna to cegła szamotowa, która wytrzymuje temperatury 800 stopni. Do pęknięć użyłem azbestu. Wyrównałem powierzchnię zwykłą szmatką. Następnie przykryłem całe ciało cegłami i zacząłem je regulować, aby uniknąć pęknięć i szczelin. Pęknięcia uszczelniłem od wewnątrz szamotem.

Następnie zamontowałem spirale (8 szt.) Zaznaczyłem rowki i dość szybko wyciąłem podstawy (8 rowków, po 2 z każdej strony) Izolacja od kontaktu z korpusem. Po wykonaniu manipulacji dokręciłem konstrukcję nakrętkami, przyspawałem drzwi do otwierania i zapięcie. Podłączyłem to do jednostki sterowania napięciem i WSZYSTKO jest gotowe!