Einen Keramikofen selbst bauen: Besser als einen Fabrikat kaufen?

Nachdem Sie ein Produkt aus Ton geformt haben, müssen Sie es trocknen, um ein Auseinanderfallen der Keramik zu verhindern, behielt seine Form.

Um den Ton jedoch haltbar und feuchtigkeitsbeständig zu machen, muss er gebrannt werden.

Für dieses Produkt auf 900–1800 °C erhitzt und für einige Zeit stehen gelassen. Der Ton trocknet, brennt und härtet aus.

Wie brennt man Keramik?

Um Keramik richtig zu brennen, ist es wichtig, das Temperaturregime im Ofen einzuhalten. Der Brennvorgang erfolgt in drei Schritten:

- Verdampfung der Feuchtigkeit. Produkte werden auf 250 °C erhitzt und bei dieser Temperatur bleiben.

- Weißglut bis 900 °C in einem geschlossenen Ofen. Der Ton wird gesintert.

- Allmähliches Abkühlen.

Öfen müssen nicht nur die erforderliche Temperatur entwickeln, sondern auch deren Regulierung ermöglichen. Das Design sollte möglichst einfach sein., das Be- und Entladen von Produkten ist einfach.

Arten von Öfen

Sie unterscheiden sich in der Art der thermischen Energiequellen:

- Die älteste ist die Holzverbrennung Ofen. Die Meister bewahrten die Geheimnisse des Brennens und gaben sie nur an ihre Schüler weiter. Heute ist das Brennen mit Holz eine große Seltenheit. Technologische Verfahren haben es ersetzt.

- Am beliebtesten ist Erdgas. Mit forciertem Luftstrom lassen sich Produkte leicht erhitzen bis zu Temperaturen über 1500 °C. Gasgeräte lassen sich leicht mit den eigenen Händen herstellen und Gas kann in verflüssigter Form in Flaschen gekauft werden.

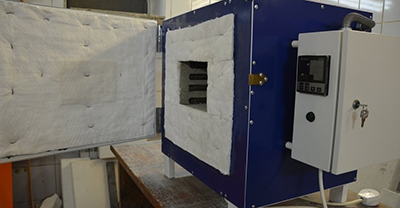

- Die modernste Technologie ist Elektrizität. Im Ofen sind elektrische Spulen gleichmäßig angeordnet, die die Kammer mit Produkten schnell und präzise erhitzen. Solche Geräte sind schwieriger herzustellen, Hochspannung erfordert die Einhaltung von Sicherheitsvorkehrungen und Vorschriften zur elektrischen Installation.

Foto 1. Ein kleiner Elektroofen zum Brennen von Keramik mit gleichmäßig verteilten Spiralen im Inneren.

Holzverbrennung: Gerät und Funktionsprinzip

Für einen Töpferanfänger ist dies eine großartige Option. Erfordert keine großen Materialkosten für die Herstellung, und trockenes Brennholz ist überall verfügbar. Holzöfen es gibt mehrere Arten:

Irden

Ein Nachkomme der alten Technologie des Röstens in einer Feuerflamme. Über einer schmalen Grube - ein Feuerraum Darüber wird ein Lehmdach errichtet, auf dem die Produkte platziert werden. Um die Produkte herum wird ein Gewölbe aus Ziegeln oder Lehmstreifen errichtet, oben bleibt ein Rauchloch. Das Design funktioniert so: Im Feuerraum wird Holzkohle verbrannt, wodurch eine hohe Temperatur entsteht und kein Rauch entsteht.

Heiße Gase ohne Flammen strömen durch die Kammer mit den Produkten, erhitzen diese und treten durch die Öffnung oben aus. Die Temperatur wird durch die Kohlemenge und die „Dämpfer“ am Schornstein reguliert. Nach dem Abkühlen wird das Ofengewölbe zerlegt und die fertigen Produkte entnommen.

So ein Ofen geeignet für einmalige Arbeiten, da Sie es jedes Mal neu auslegen müssen. Trotz der Arbeitsintensität ist diese Option jedoch die günstigste - die Kosten für die Komponenten betragen null.

Ziegel

Sie werden gesammelt von gebrannter Ton Ziegel und feuerfester Schamott. Sie ähneln in ihrem Funktionsprinzip den Erdöfen. Sie bestehen aus einem Feuerraum mit Rost, einer Produktkammer und einem Schornstein.

Foto 2. Ein Brennofen zum Brennen von Keramik aus Schamottsteinen mit Schornstein und Feuerraum im Außenbereich, neben dem Haus.

Der Unterschied besteht darin, dass das Design wird erhalten wiederverwendbar und effizienterDie Produkte werden durch eine abnehmbare Wand oder Tür in die Kammer eingelegt; der Ofen kann mit Holz befeuert werden – die Flamme erreicht die Produkte nicht.

Referenz! Es ist wichtig, trockenes Brennholz, sonst nehmen die Produkte Feuchtigkeit auf und werden mit Rissen bedeckt. Ziegel haben eine hohe Wärmeleitfähigkeit, der Ofen kühlt ab, daher zeichnet sich dieses Design durch Völlerei aus.

Metall mit Futter

Dank der Verwendung von Basalt- und Kaolin-Isolierung der Holzofen wird hitzebeständiger und effizienter. Ein solcher Ofen besteht aus einem Feuerraum, auf dem ein Metallbehälter installiert ist.

Foto 3. Ein Keramikofen mit einem nicht beheizten Metallkörper und einer Auskleidung verfügt über hitzebeständige Eigenschaften.

Die Wände und der Deckel sind mit nicht brennbarem Material isoliert, der Metallrahmen erwärmt sich manchmal nicht einmal. Die Hitze des brennenden Holzes im Feuerraum steigt auf und erhitzt die Produkte, und die gekühlten Luftströme sinken ab und strömen durch die Unterlage in den Schornstein. Diese Öfen viel wirtschaftlicher als Ziegel, einfach herzustellen.

Minus - die Notwendigkeit, teure Dämmstoffe zu verwenden, plus - Haltbarkeit und Mobilität der Struktur.

Gas

Es bietet eine Reihe von Vorteilen:

- Das Gas verbrennt vollständig, enthält keine Feuchtigkeit.

- Gasbrenner hohes Fieber entwickeln.

- Die Temperaturregulierung ist einfach.

Ein Gasofen zum Brennen von Keramik wird mit verschiedenen Technologien hergestellt:

- Dämpfen. Eine Muffel ist eine separate, abgedichtete Kammer, in der Keramik erhitzt wird und die die Herstellung von Steingut und Porzellan ermöglicht, da die Rohlinge nicht mit heißen Gasen – Verbrennungsprodukten – in Berührung kommen.

Die Muffel wird in die Brennkammer gestellt und die Flammen verteilen sich gleichmäßig über die gesamte Fläche.

- Kammer. Ideal zum Brennen von normaler Keramik. Die Gegenstände werden in eine wärmeisolierte Kammer geladen, durch die heiße Gase strömen. Der Brenner ist darunter installiert und durch eine Trennwand getrennt. Die Temperatur wird gleichmäßig verteilt, und die abgekühlten Gase treten durch eine spezielle Öffnung am Boden der Kammer aus.

Einen Keramikofen mit eigenen Händen bauen

Der Ofentyp wird basierend auf der Anzahl der zu brennenden Gegenstände ausgewählt. Wenn das Volumen klein ist, machen wir einen Ofen in 250-300 Litern. Für Arbeiten größeren Umfangs wird es notwendig sein große Ofenschmiede, so groß wie ein kleines Zimmer.

Werkzeuge

Um einen kleinen Ofen zu bauen, benötigen Sie folgende Werkzeuge:

- Metallbearbeitungswerkzeuge – für die Bearbeitung von Metall. Schweißgerät, Schraubenschlüsselsatz, Feilen, Winkelschleifer, Bohrmaschine, Hämmer.

- Für die Bearbeitung von Schamottsteinen und Keramik - Maurerhammer, Maurerkelle, Diamantscheibe für Winkelschleifer.

- Persönliche Schutzausrüstung. Atemschutzmaske, Schutzbrille, Handschuhe und dicke Baumwollkleidung sind bei der Arbeit mit Winkelschleifer und Mineralwolle ein Muss.

Arbeitsauftrag

Der Ofen besteht aus einem Korpus, einem Brenner, einem Dach, einer isolierten Kammer und einem Deckel.

Bauablauf:

- Rahmen. Bei der Auskleidung mit Schamottesteinen wählen wir einen rechteckigen Metallkasten, bei der Dämmung mit mineralischer Brandschutzwolle ein Metallfass.

Bei einer zylindrischen Bauweise ist die Wärmeverteilung gleichmäßiger. Wir schweißen die Beine an den Korpus.

- Wir legen uns hin Futter an der Unterseite des Rahmens, wir setzen vier Keramikisolatoren von Stromleitungen oder Schamottesteine hochkant - Sie dienen als Säulen für das Dach.

- Wir verkleiden die Wände und das Dach. Es ist besser, Schamottesteine auf Messton zu legen. Wir verwenden hochdichte Kaolin- oder Basaltwolle. Wir drehen einen Zylinder aus einer Wollschicht in mehreren Lagen, um Nähte – Wärmebrücken – zu vermeiden. Mit Asbestschnur und Keramikknöpfen an den Wänden befestigen. Die Kanten der Oberseite der Isolierung werden nach außen gefaltet, wodurch die Verbindungen von Deckel und Korpus abgedichtet und wärmeisoliert werden.

- Wir legen die Dacheindeckung auf die Pfosten.

Wichtig! Das Dach ist nicht dicht an den Wänden befestigt, sondern durch die Risse heiße Luft muss eindringenDie Flamme kommt nicht mit dem Brenngut in Berührung.

Bei schweren Produkten verwenden wir für die Decke Trockenmauerwerk aus Schamottsteinen, bei leichten Produkten Feinsteinzeugfliesen in der entsprechenden Größe.

- Wir installieren den Brenner. Es kann in Gasausrüstungsgeschäften gekauft werden. Es ist besser, die Macht zu wählen nicht weniger als 2 Kilowatt (hängt vom Wärmeverlust und Volumen der Struktur ab).

- Wir bohren unten im Korpus und in der Verkleidung ein Loch für den Brenner. Die Flamme darf die Produkte nicht berühren. Dies ist das Hauptprinzip der Düsenplatzierung. Bei horizontaler Installation der Düse sind Einstellung und Wartung einfacher.

- Wir isolieren die Gebäudehülle. Um den Wärmeverlust zu minimieren, isolieren wir die gesamte Konstruktion von außen.

- Wir lassen eine Öffnung im Deckel, damit die Verbrennungsprodukte entweichen können und wir den Prozess kontrollieren können. Zur Temperaturregulierung ist ein Ventil vorgesehen.

- Um die Temperatur im Ofen zu messen, installieren wir ein Thermoelement eines elektronischen Thermometers.

Der Ofen ist fertig. Es wird ein Probelauf durchgeführt. Wurden Schamottesteine verwendet, wird der Ofen zunächst schonend getrocknet.

Schwierigkeiten bei der Herstellung

Bitte beachten Sie:

-

Sicherer Anschluss der Flasche an den Brenner. Verwenden Sie keinen Gasschlauch aus Gummi in der Nähe eines heißen Herdes – verwenden Sie einen aus Metall.

Die Gasflasche muss in sicherer Entfernung aufbewahrt werden und wir müssen ein Reduzierstück mit Rückschlagventil verwenden.

- Alle Risse abdichten mit Ton-, Asbest- oder Basaltschnur.

- Backen entfernt von brennbaren Gegenständen installiert werden.

- Bei der Arbeit Berühren Sie die Backofenteile nicht mit bloßen Händen.

Aufmerksamkeit! Lassen Sie Kinder nicht auf den Spielplatz!

- Der Auslass für die verbrannten Gase muss einen ausreichenden Durchmesser haben., sonst „erstickt“ die Flamme, Sie können sie mit einem Stück Isolierung regulieren.

Nützliches Video

Das Video bietet einen Überblick über den selbstgebauten Ofen und seine ersten Anwendungen.

Was ist besser: selbst machen oder kaufen?

Ein selbstgebauter Keramikofen ist ziemlich kann mit Fabrikprodukten konkurrierenWenn Sie Brenner mit unterschiedlicher Leistung auswählen, erreichen Sie durch Ändern der Flammenintensität die gewünschte Temperatur.

Fabrikmodelle werden von Ingenieuren berechnet und gehen sparsamer mit Brennstoff um, aber zum Brennen in einer Handwerkswerkstatt reicht ein selbstgebauter Ofen völlig aus.

Wenn Sie über das nötige Werkzeug und die nötige Zeit verfügen, kann ein Heimwerker kostengünstig einen Ofen mit den erforderlichen Parametern erwerben.

Erreichen Sie eine akzeptable Temperatur bei 900 °C In einem solchen Ofen ist dies durchaus möglich. Er wird sowohl zum Trocknen von Produkten als auch zum Grobbrennen einfacher Keramik verwendet.

Wenn das Ziel darin besteht, Steingut oder Porzellan, ist eine höhere Temperatur mit präziser Regelung erforderlich. Ein selbstgebauter Ofen ist hierfür nicht geeignet; Sie benötigen eine fabrikgefertigte Muffel oder einen Elektroofen.

Kommentare