Mörtelanteile für Mauerwerk. Lassen wir den Ofen nicht auseinanderfallen!

Ein gut gebauter Ofen dient seit Jahrzehnten und erfordert keine größeren Reparaturen.

Beim Erstellen solcher Geräte werden verschiedene Lösungstypen verwendet: Ton, Kalk, Kalkzement und ZementAllen Mischungen wird Sand hinzugefügt.

Der Hauptteil (Körper) Öfen werden oft mit Lehmmörtel ausgelegt, zum Stiftung Die Handwerker verwenden Zement. Für Schornsteine Geeignet sind Mischungen auf Zement- oder Kalkbasis. Auf dem Kalksteinmauerwerk setzt sich im Schornstein weniger Kondensat (Ruß) ab. Ofenmischungen können selbst hergestellt oder im Baumarkt gekauft werden.

Inhalt

Zementmörtel zum Verlegen eines Ziegelofens

Seine Ofenbauer verwenden es für Fundament und Schornstein, über das Dach hinausragend. Solches Mauerwerk wird nicht durch Wasser nass. Zement hat eine erhöhte Festigkeit und hat keine Angst vor nicht nur atmosphärischer, sondern auch vor Bodenfeuchtigkeit, die bei anhaltendem Regen und schmelzendem Schnee im Fundament des Hauses auftritt.

Foto 1. Gießen des Fundaments für den Bau eines Ofens mit Zement.

Verbindung

Zur Herstellung der Mischung eignen sich mehrere Portlandzementsorten: M 300, M 400, M 500Zement wird in Säcken verkauft 25 und 50 kg, nach dem Kauf wird es mit Sand vermischt. Für die Arbeit nehmen sie nur feiner Sand mit Partikeldurchmesser 1,5 mm und wenigerDer im Steinbruch gesammelte Sand muss gereinigt werden, was umfasst die folgenden Schritte:

- Manuelle Auswahl große Steine, Schotter, Kieselsteine, Pflanzenreste und Wurzeln.

- Sieben des Materials durch ein Metallsieb mit einem Zelldurchmesser von 1,5 mm.

- SandwäscheFür dieses Verfahren wird ein Netz aus Leinensackleinen hergestellt, das über einen Rahmen gespannt ist. Eine kleine Menge Rohmaterial wird hineingegeben und mit Wasser aus einem unter Druck stehenden Schlauch bewässert. Staub- und Tonpartikel lösen sich aus dem Material. Das Spülen wird fortgesetzt, bis das Wasser klar wird.

Referenz. Geeignet zum Anfertigen von Mauermischungen Quarzsand oder Sand gemischte Zusammensetzung (enthält Quarz, Feldspat und andere harte Mineralien).

Herstellung: Reihenfolge der Aktionen und Proportionen

Die Mauermischung enthält neben Zement: Sand und Wasser. Für die Arbeit wird ein großer Behälter (Tank, Trog, Bad) benötigt. Um die Zutaten zu mischen, ist es notwendig Holz- oder Metallspatel, BaumischerGroße Mengen Zement, Sand und Wasser werden in BetonmischerFür unterschiedliche Zementsorten werden unterschiedliche Sandmengen verwendet:

- 1 Maß Zement M 500 und 3 Maß Sand;

- 1 Maß Zement M 400 oder M 300 und 2,5 Maß Sand.

Schamottesand und Schamottesplitt werden benötigt, um Mischungen mit erhöhter Hitzebeständigkeit herzustellen. Solche Lösungen werden beim Verlegen des Feuerraumbodens und der Feuerraumwände verwendet. Die Mischungen umfassen:

- Zementmarken M 300 oder M 400 — 1 Maßnahme;

- feinkörniger Sand und Ziegelbruch (Schamottschotter) - 2 Maßnahmen;

- 0,3-0,5 Maßnahmen Schamotte oder normaler Sand.

Ofenbauer verwenden Leitungs-, Schmelz-, Fluss- oder Quellwasser. Es sollte "weich", ein hoher Gehalt an Mineralsalzen führt dazu, dass an den Wänden und am Schornstein nach dem Austrocknen des Mauerwerks, weiße Flecken und StreifenSie erscheinen auch nach starken Regenfällen auf dem Schornstein.

Das Verfahren zur Herstellung von Zement-Sand-Mörtel:

- In den Behälter die berechnete Menge Zement und Sand einfüllen.

- Zutaten mischen mit einem Spatel.

- Wasser wird in die Mischung gegossen, die Masse verrühren in einem Betonmischer oder Baumischer. Bei geringem Lösungsvolumen ist manuelles Mischen mit einem Spatel zulässig.

Bei der Auswahl der Materialien sollten Sie konzentrieren sich auf ihre Qualität. Verdichteter, klumpiger, lange gelagerter Zement sowie ungesiebter und ungewaschener Sand sind zum Mischen nicht geeignet.

Was tun, wenn die Mischung ausgetrocknet ist?

Zementpaste nach dem Aushärten durch Festigkeit ähnelt Naturstein. Sein nicht mit Wasser löslich oder ChemikalienBeim Aushärten der Mischung dringt Wasser in die Struktur des Zements ein und verleiht ihm eine hohe Festigkeit.

Wird die erstarrte Masse zerkleinert und gemahlen, entsteht ein Pulver, das dem Originalzement aus der Fabrikverpackung ähnelt. „Rekonstituiertes“ Material verliert seine Qualitäten Und wird unbrauchbar für so wichtige Arbeiten wie das Legen des Fundaments und des Schornsteins des Ofens.

Zur vollständigen Zementsanierung mit Entfernung des gebundenen Wassers spezielle Fabrikausrüstung wird benötigtDieser Vorgang findet bei hohen Temperaturen statt und kann nicht selbstständig zu Hause durchgeführt werden.

Wichtig! Bei Lufttemperatur 20 Grad der Zement beginnt zu "härten" nach 2 StundenBei Temperatur 30 Grad die Masse härtet schneller aus (für 1-1,5 Stunden).

Die Mischung ist zu dünn oder zu dick.

Wenn die Zement-Sand-Mischung zu dick ist, fügen Sie sie dem Behälter hinzu Wasser in kleinen Portionen hinzufügen Und den Inhalt umrührenWenn viel Wasser in der Mischung ist, mach es dicker, Zugabe berechneter Mengen trockenen Zements und Sandes (zum Beispiel 1 Maß Zement und 3 Maß Sand werden gleichzeitig hinzugefügt).

Referenz. Die Qualität der Zement-Sand-Paste wird mit einer Kelle überprüft. Eine richtig hergestellte Lösung fließt oder fällt beim Kippen nicht in Stücke von ihrer Arbeitsfläche 45 Grad.

Baustoffe aus Zement und Wasser, unterliegen nicht der SpeicherungDurch intensives Rühren lässt sich der Aushärtungsprozess verlangsamen.

Kalkmörtel mit eigenen Händen

Pastöse Materialien auf Kalkbasis können in einem hermetisch verschlossenen Behälter oder Beutel aufbewahrt werden. für eine lange ZeitZur Zubereitung benötigen Sie ein Gefäß und einen Holzrührer.

Welche Materialien werden zur Vorbereitung benötigt?

Für einen hochwertigen Kalkmörtel benötigen Sie: gelöschter Kalk, gewaschener Sand und sauberes WasserDie Komponenten werden gemischt in einem solchen Verhältnis:

- 3 Maßnahmen feinkörniger Sand (mit Partikelgröße 1,5 mm und weniger);

- 1 Maßnahme gelöschte Kalkpaste.

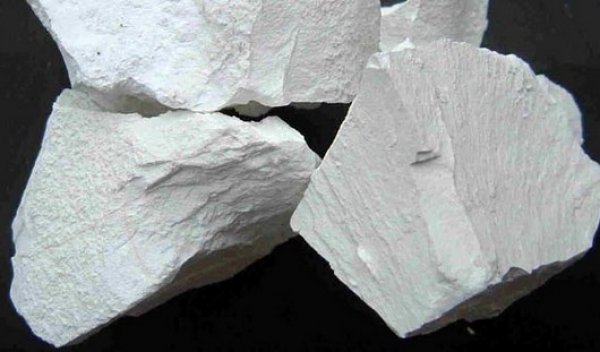

Löschkalk (in versiegelten Beuteln) im Baumarkt erhältlich. Sie bieten auch ungelöschten Kalk in Stücken an, der bereiten Sie es selbst zu.

Foto 2. Branntkalk in Form von Klumpen. Sie können ihn selbst mit einem großen Behälter und kaltem Wasser löschen.

Für die Arbeit wird ein großer Tank oder Trog benötigt. Auch das Löschen des Kalks erfolgt in einer eigens dafür ausgehobenen flachen Grube. Das Abschrecken wird wie folgt durchgeführt:

- Auf dem Boden des Behälters in einer gleichmäßigen Schicht Kalk gießenDie Menge des Rohmaterials muss nicht groß sein, sie reicht aus, um das Gefäß zu füllen. um ein Drittel des Volumens.

- In das Gefäß kaltes Wasser gießen (1 Maß Wasser auf 2 Maß Stückkalk). Sofort beginnt eine heftige Reaktion, die einem Kochen ähnelt. Ist der Behälter nicht verschlossen, spritzt der Kalk auf den Boden. Die Gefäßwand erhitzt sich stark.

- Wenn nicht genug Wasser vorhanden ist, Sie können mehr hinzufügen, während der Kochvorgang läuft und Dampf freigesetzt wird. Sie sollten nicht zu viel Wasser hinzufügen, der Zweck des Abschreckens besteht in diesem Fall darin, eine pastöse Masse zu erhalten.

- Kalk mit einem Rechen umrührendamit alle Rohstoffstücke mit Wasser reagieren.

- Nach Beendigung der aktiven Reaktion wird das Gefäß 1-1,5 Tage einwirken lassen.

Die optimale Dichte von gelöschtem Kalk für Ofenmauerwerk sollte sein nicht weniger als 1400 Kilogramm pro KubikmeterDie Konsistenz von gelöschtem Kalk ist von solcher Dichte sieht aus wie flüssiger Teig.

Aufmerksamkeit! Branntkalk reagiert mit Feuchtigkeit auf der Haut und verursacht tiefe chemische Verbrennungen. Löschkalk wirkt sich auch auf den Körper aus. Alle Arbeiten mit diesen Stoffen werden in geschlossener Kleidung, Schuhen und Handschuhen durchgeführt.

Wie man kocht

Zum Mischen vorab die benötigte Menge Sand und Löschkalk abmessen. Der Behälter für die Mischung kann aus Metall (ohne Rostspuren), Kunststoff oder Emaille bestehen. Das Verfahren zur Herstellung der Lösung umfasst die folgenden Schritte:

- Pastöser gelöschter Kalk durch ein Metallsieb geriebenDaraus werden kleine Steine, Pflanzenreste und Wurzeln sowie Ablagerungen entfernt.

- Abgewischtes Material in einen Behälter umfüllen.

- Darüber wird Sand geschüttet.

- Falls erforderlich Wasser hinzufügen.

- Lösungsbestandteile gründlich mischen mit einem Spachtel oder einem Baumischer.

- Überprüfen Sie die Dicke der resultierenden Paste. Die Viskosität der Lösung wird mit einer Baukelle auf die gleiche Weise wie bei Zement- und Tonlösungen geprüft.

Referenz. Der Kalksandmörtel ist nach der Herstellung sofort gebrauchsfertig.

Was tun, wenn es austrocknet

Getrockneter Kalkmörtel kann nicht wiederhergestellt werden. Nachdem es mit einem Hammer in Stücke zerkleinert und aus dem Tank entfernt wurde, kann es weggeworfen oder für andere Zwecke verwendet werden. Nach dem Zerkleinern in einem Brecher wird das resultierende Pulver Geeignet zur Verbesserung der Zusammensetzung von Gartenerde.

Zu dick oder zu flüssig

Dicke Lösung auf Kalkbasis mit Wasser verdünnen.

Geben Sie das Wasser in kleinen Portionen hinzu und verrühren Sie die Paste gründlich mit einem Mixer. Überprüfen Sie dabei regelmäßig die Dicke des „Teigs“.

Wenn die Lösung flüssig ist, wird sie eingedickt.

Zu diesem Zweck in einem Behälter Kalk und Sand hinzufügen, messen Sie sie in den erforderlichen Anteilen ab und mischen Sie sie gründlich.

Kalk-Zement-Mörtel

Lösungen, die Kalk, Sand und Zement enthalten, gelten als komplex. Zement verleiht der Kalksandpaste zusätzliche Festigkeit und Feuchtigkeitsbeständigkeit. Prozentuale Zusammensetzung der Mischung hängt von der Zementart ab.

Foto 3. Kalk-Zement-Mörtelpaket mit einem Gewicht von 30 kg. Hersteller "Quick-Mix".

Feuerfeste Zusätze in Mischungen für Ofenmauerwerk

Um die Hitzebeständigkeit, Feuchtigkeitsbeständigkeit und Festigkeit zu erhöhen, werden den Lösungen mechanische und chemische Zusätze zugesetzt. Salz zu Formulierungen hinzugefügt, die nicht verwendet werden draußen. Diese Substanz verhindert, dass der Mörtel schnell gefriert, wenn das Mauerwerk bei niedrigen Temperaturen ausgeführt wird. Kalk mit Salz bröckelt weniger und bröckelt nicht.

Beim Verlegen des unteren Teils des Schornsteins und des Ofens selbst führen Ofenbauer Kalk- und Lehmlösungen ein hitzebeständiger KleberEs enthält Substanzen, die die Beständigkeit der Mischung gegen hohe Temperaturen und ihre Gesamtviskosität erhöhen. Der Kleber wird gemäß den Anweisungen auf der Verpackung hinzugefügt.

Foto 4. Zwei Packungen hitzebeständiger Kleber, 25 und 5 kg. Hersteller "Plitonit".

Um die Hitzebeständigkeit zu erhöhen, werden die Zutaten der Mischung hinzugefügt AsbestfaserWird das Ofenfundament bei Minustemperaturen errichtet, werden dem Zement werkseitig Frostschutzmittel zugesetzt.

Nicht alle Ofenhersteller verwenden Zusatzstoffe. Wenn die Lösung aus gereinigten, sorgfältig vorbereiteten Materialien mit genauen Proportionen hergestellt wird, ist sie von hoher Qualität. wird nicht reißen oder zerbröckeln.

Hersteller ergänzen Fabrikmischungen für den Bau von Kaminen und Öfen Weichmacher. Dies ist eine große Gruppe von Substanzen, die die Wärmebeständigkeit und Monolithizität des Mauerwerks erhöhen. Mischungen für Ofenmauerwerk, die Weichmacher enthalten, gelten als verbessert.

Nützliches Video

Sehen Sie sich das Video an, in dem erklärt wird, wie man Zementmörtel richtig mischt: was man dafür verwendet, die Reihenfolge der Aktionen, die Proportionen.

Kommentare